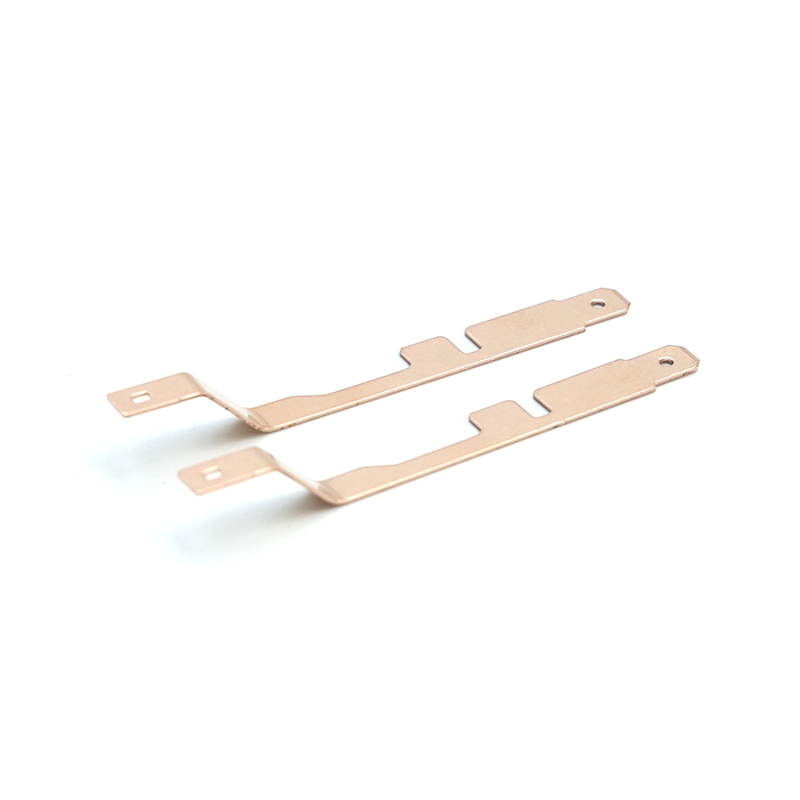

Forstå kobberstemplingsdeler og deres industribruk

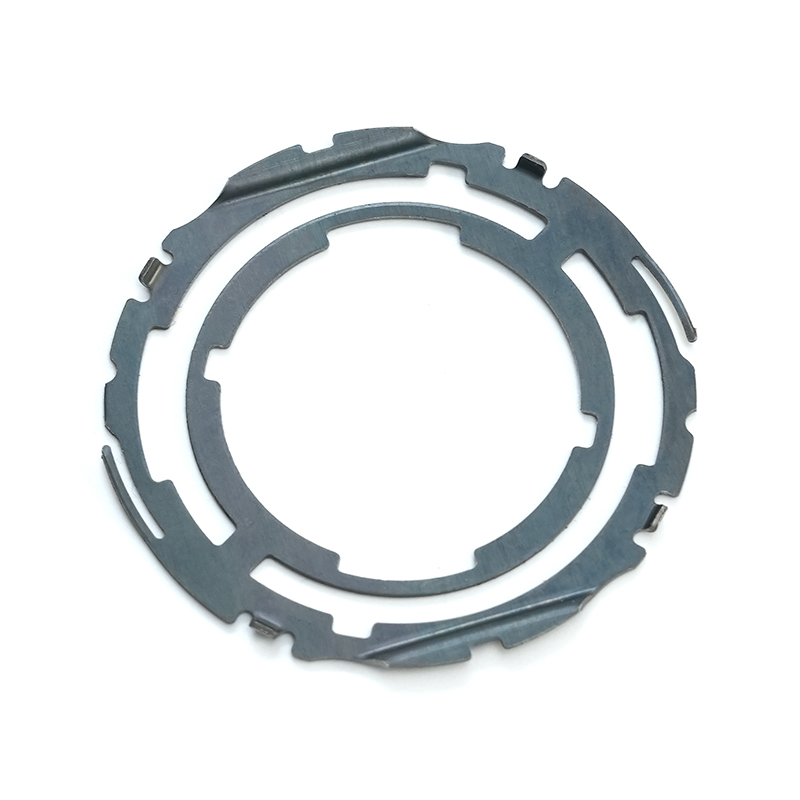

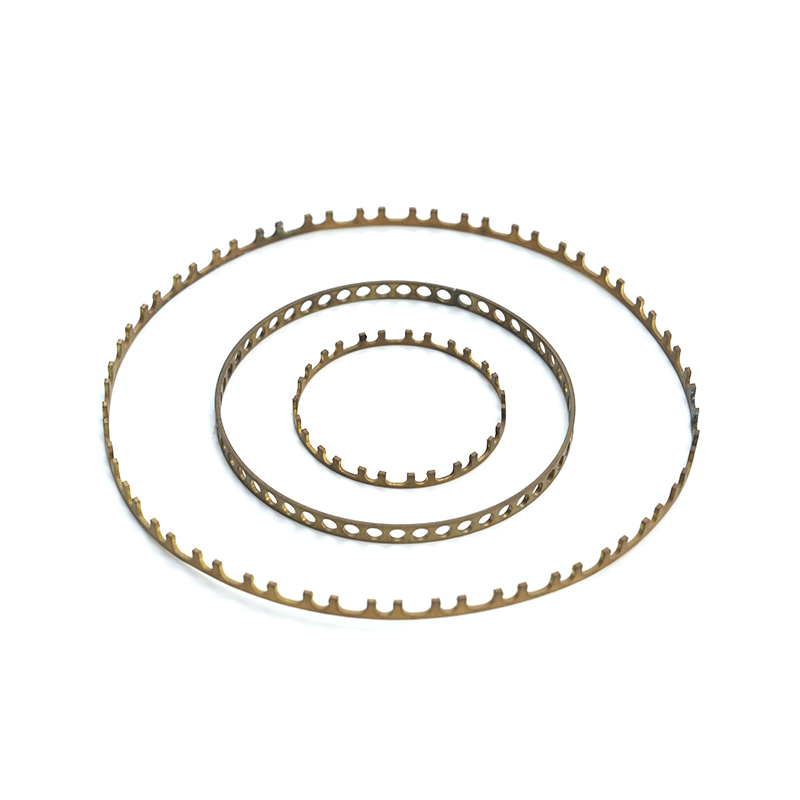

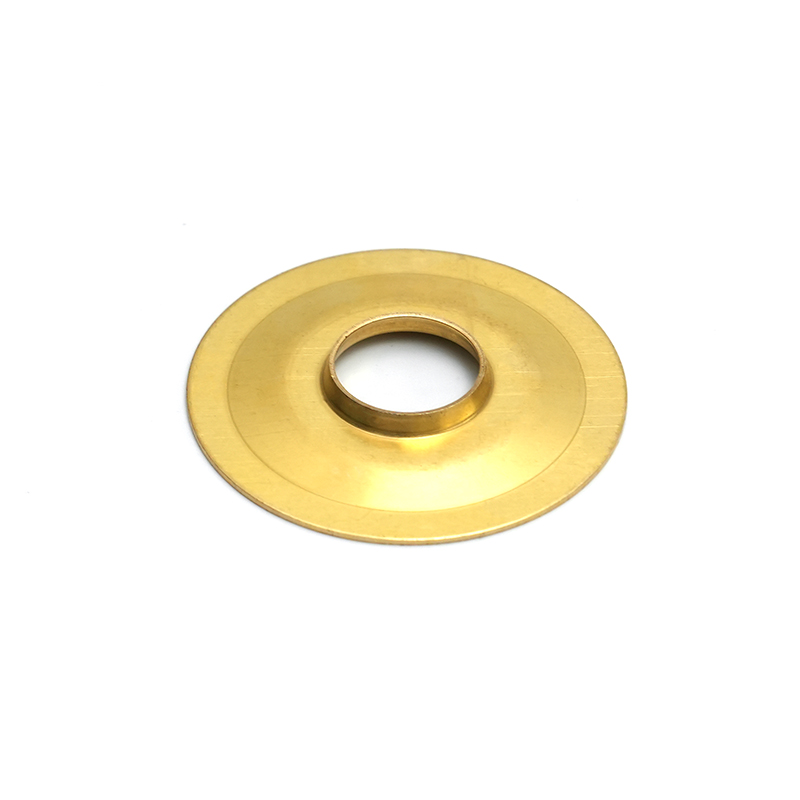

Kobberstemplingsdeler er presisjonsformede komponenter laget ved å stanse kobber- eller kobberlegeringsplater til bestemte former. Deres utmerkede elektriske ledningsevne, termiske ytelse og korrosjonsmotstand gjør dem essensielle i mange sektorer. I motsetning til generiske metalldeler krever kobberstemplingsdeler tett dimensjonskontroll og overflatekvalitet på grunn av deres roller i elektriske systemer og høysyklus mekaniske sammenstillinger.

Bransjer som er avhengige av kobberstemplingsdeler inkluderer:

- Elektrisk og elektronikk - for kontakter, terminaler og samleskinner;

- Automotive — for sensorer, releer, kontakter og EV-batterisystemer;

- Telekommunikasjon — for RF-kontakter og ledende skjermer;

- Industrielt maskineri – for slitesterke kontakter og kjøleribber.

Materialvalg for kobberstemplingsdeler

Å velge riktig kobbermateriale er avgjørende for stemplingsytelse og sluttbruksfunksjonalitet. Materialegenskaper påvirker formbarhet, styrke, ledningsevne og kostnad. Vanlige kobbermaterialer inkluderer rent kobber og kobberlegeringer som messing og bronse.

Ren kobber karakterer

Rent kobber (C11000, C10100-serien) tilbyr den høyeste elektriske og termiske ledningsevnen blant konstruerte metaller. Den er ideell for strømkontakter og høystrøms samleskinner der minimal motstand er kritisk. Imidlertid har rent kobber lavere strekkfasthet sammenlignet med mange legeringer, noe som krever nøye prosesskontroll for å unngå sprekkdannelse under stempling.

Vanlige kobberlegeringer: Messing og bronse

Kobberlegeringer som messing (kobber-sink) og bronse (kobber-tinn) øker styrken og slitestyrken samtidig som de opprettholder rimelig ledningsevne. Messing brukes ofte til terminaler og fjærkontakter på grunn av balansen mellom formbarhet og mekanisk styrke. Bronsevarianter er valgt for miljøer som krever forbedret korrosjonsmotstand eller friksjonsytelse.

Designprinsipper for kobberstemplingsdeler

Effektiv design for kobberstemplingsdeler går utover enkle former. God design gjør det lettere å produsere, reduserer skrot og sikrer funksjonell ytelse. Følgende prinsipper veileder ingeniører under delutvikling:

- Oppretthold jevn veggtykkelse: Ujevn tykkelse kan forårsake rifter eller tilbakeslag under formingen.

- Unngå skarpe indre hjørner: Bruk radier for å forbedre materialflyten og redusere spenningskonsentrasjoner.

- Minimer grader og skarpe kanter: Spesifiser toleranser og krav til finish for å redusere sekundære avgradingskostnader.

- Vurder tilbakeslagseffekter: Kobberlegeringer kan springe tilbake etter dannelse; utformingstillegg kompenserer for dette.

Toleranse og funksjonsspesifikasjoner

Kobberstemplingsdeler krever ofte stramme toleranser på grunn av sammenkobling med andre mekaniske eller elektriske enheter. Spesifiser toleranser i henhold til funksjon — for eksempel kontaktbredder som påvirker strømkapasiteten eller pinnediametre som passer til hus. Strangere toleranser kan øke verktøyets kompleksitet og kostnader, så balanser designbehov med produksjonsgjennomførbarhet.

Produksjonsprosesser for kobberstemplingsdeler

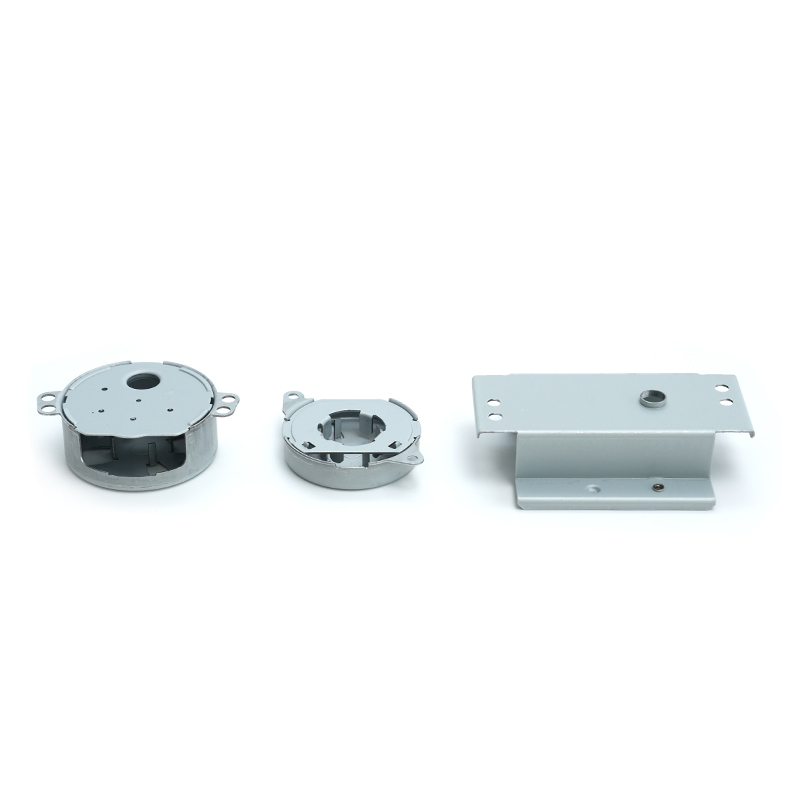

Kobberstempling innebærer å konvertere flatt ark eller spolemateriale til komplekse deler ved hjelp av dyser og presser. Flere prosessvariasjoner passer til forskjellige volumer og geometrier:

Blanking og Piercing

Blanking kutter den opprinnelige formen fra et ark eller en spole. Piercing skaper hull eller innvendige utskjæringer. Disse operasjonene skjer ofte i de første stadiene av progressive dyser for å produsere repeterbare funksjoner. Høypresisjonsblanking reduserer graddannelse og forbedrer nedstrøms formingskvalitet.

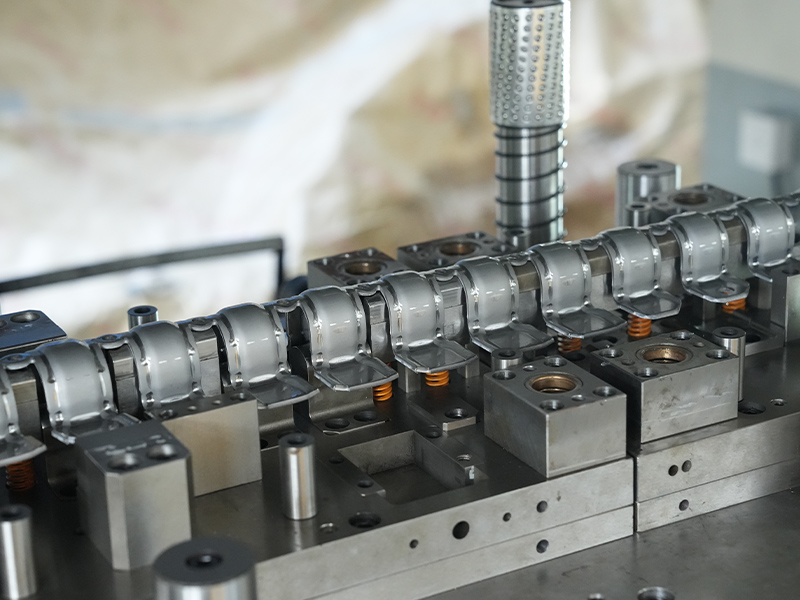

Progressiv stansing

Progressiv formstempling bruker en serie stasjoner på et enkelt matrisesett. Hver stasjon legger til operasjoner som bøying, mynting eller forming for å bygge komplette deler i én trykksyklus. Progressiv stempling er ideell for store volumer på grunn av hastigheten og repeterbarheten, men verktøykostnadene er høyere enn enkle stanser, noe som gjør den best for middels til store produksjonsserier.

Fin blanking for presisjonskanter

Fin blanking er en spesialisert prosess for deler som krever veldig glatte kanter og tett dimensjonskontroll. Den bruker presisjonsmaskinerte dyser med høyt trykk for å redusere forvrengning. Selv om det er dyrere enn konvensjonell stempling, produserer finblanking deler med utmerket geometrisk nøyaktighet, egnet for kritiske elektriske kontakter eller presisjonsmekaniske komponenter.

Verktøy og trykkvalg for kobberstempling

Valget av verktøy og presser påvirker direkte produksjonskvalitet, syklustid og kostnad. Kobbermaterialer har god duktilitet, men kan herde raskt, så verktøyet må være robust og nøyaktig innrettet.

Die materialer og belegg

Høykarbonverktøystål som A2 eller D2 er vanlige for stansematriser på grunn av slitestyrke og seighet. For store volumer kan verktøystål motta belegg som TiN eller DLC for å redusere friksjon og forlenge levetiden. Fine blanking dyser krever ofte enda hardere materialer og hyppigere vedlikehold.

Trykktyper for kobberstempling

Mekaniske presser tilbyr høy hastighet og repeterbarhet for progressiv stempling. For presisjonsoperasjoner eller lengre slag kan hydrauliske presser velges. Servopresser gir programmerbar kontroll for variabel hastighet og hviletid, noe som forbedrer formingskontrollen for komplekse geometrier.

Kvalitetskontroll og inspeksjon for kobberstemplingsdeler

Kvalitetssikring sikrer at kobberstemplingsdeler oppfyller spesifiserte ytelseskriterier. En robust inspeksjonsplan reduserer skrot og etterarbeid samtidig som delens pålitelighet forbedres.

Dimensjonell inspeksjon

Bruk kalibrerte målere, CMM (Coordinate Measuring Machine) eller optiske komparatorer for å bekrefte kritiske dimensjoner. For høyvolumskjøringer kan automatiserte synssystemer inspisere funksjoner inline for å fange opp avvik tidlig.

Overflatefinish og gradkontroll

Overflatefinish påvirker elektrisk kontaktmotstand og monteringstilpasning. Inspiser overflater for riper, groper eller grader. Avgrading kan være nødvendig gjennom tumbling, børsting eller mikroavgrading. Angi krav til overflatefinish i mikron (Ra) for klarhet.

Mekanisk og elektrisk testing

Avhengig av applikasjonen, test for strekkstyrke, bøyeevne og ledningsevne. Elektriske kontakter bør testes for kontaktmotstand under belastning. Dokumenter testprotokoller for å sikre repeterbarhet og samsvar med kundestandarder.

Kostnadsfaktorer og hensyn til leveringstid

Estimering av kostnader og ledetider tidlig i prosjektet bidrar til å sette realistiske forventninger. Primære kostnadsdrivere inkluderer materialtype, delkompleksitet, verktøydesign og produksjonsvolum. Kobberlegeringer har en tendens til å være dyrere enn stål eller aluminium, så designoptimalisering kan redusere avfall og redusere kostnadene.

| Kostnadsfaktor | Virkning | Notater |

| Materialtype | Høy | Legeringer vs rent kobber |

| Verktøykompleksitet | Høy | Progressive vs simple dies |

| Produksjonsvolum | Middels | Stordriftsfordeler |

| Inspeksjonskrav | Middels | Inline vs sluttinspeksjon |

Ledetiden påvirkes av verktøydesign og godkjenningssykluser. Tilpassede progressive matriser kan kreve flere uker med design og prøvekjøringer, mens enkle stanseverktøy kan leveres raskere. Tidlig kontakt med leverandører bidrar til å redusere forsinkelser.

Velge riktig kobberstemplingsleverandør

Å velge en leverandør med ekspertise innen kobberstempling sikrer kvalitet og rettidig levering. Vurder potensielle partnere basert på verktøyegenskaper, materialerfaring, produksjonskapasitet og inspeksjonssystemer. Be om prøver eller prototyper for å validere evner før du forplikter deg til store serier.