I. Metallstempeldeler: The Secret of the Cornerstone of Industry

I det store kartet over moderne industri, Stempeldeler er som uunnværlige solide nagler, og kobler tett til forskjellige industrielle koblinger og støtter den stabile strukturen i industribygg. Fra bilene vi stoler på for daglige reiser til de elektroniske enhetene vi alltid har med oss, fra forskjellige hjemmeapparater hjemme til nøkkelkomponenter i byggefeltet, er metallstempeldeler overalt, og deres betydning er selvinnlysende. De kan kalles hjørnesteinen på det industrielle feltet.

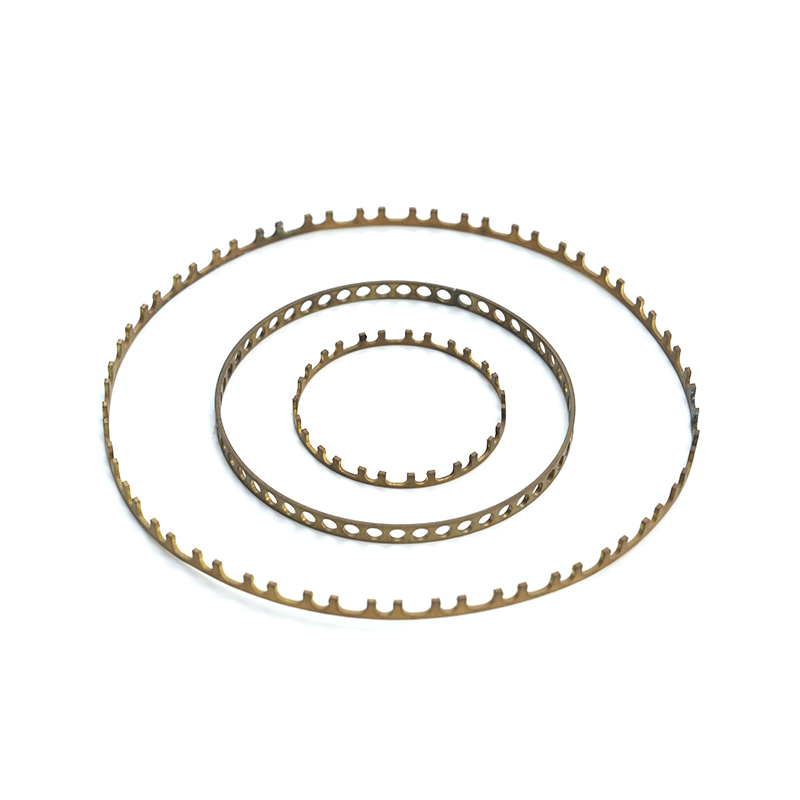

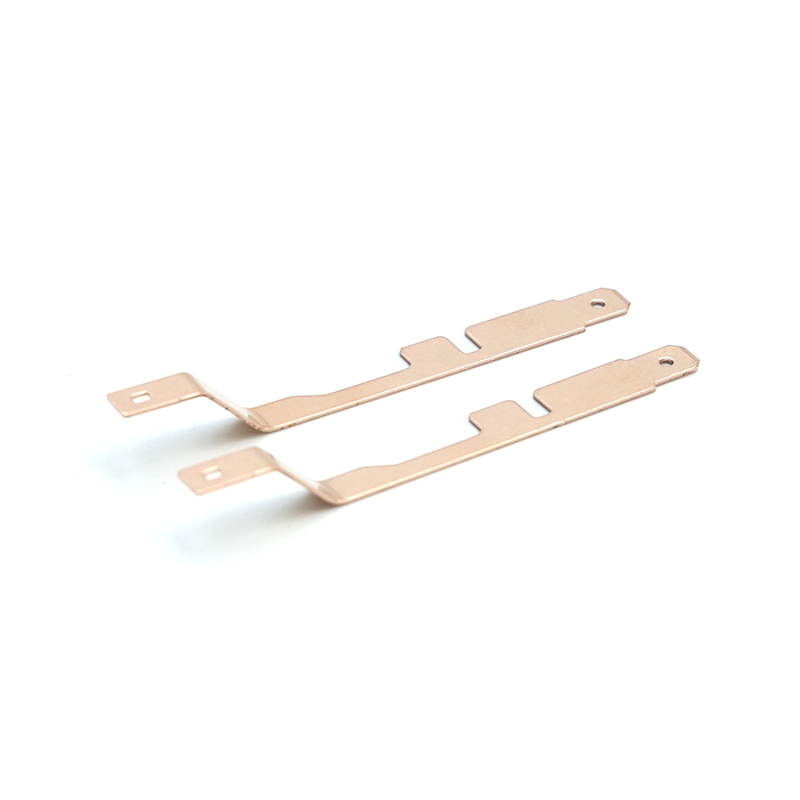

Ta bilindustrien som et eksempel. Dette er et av de mest brukte og kritiske feltene for metallstempling av deler. Fødselen til en bil er uatskillelig fra tusenvis av metallstempeldeler. Fra det ytre skallet til bilkroppen til de indre motordelene, chassisstrukturdelene, etc., gir de bilen en stabil struktur og jevn utseende, og har forskjellige belastninger og belastninger når bilen kjører i høy hastighet. Kvaliteten er direkte relatert til bilens sikkerhet, komfort og ytelse. I elektronikkindustrien spiller også metallstempling av en nøkkelrolle. Metallskallene, interne kontakter, terminaler og andre presisjonsdeler av elektroniske enheter som mobiltelefoner, datamaskiner og kameraer er alle mesterverk av metallstemplingsteknologi. Disse stemplingsdelene garanterer ikke bare elektrisk ytelse av elektronisk utstyr, men gir også solid fysisk beskyttelse for dem, slik at utstyret tåler ulike ytre påvirkninger i daglig bruk.

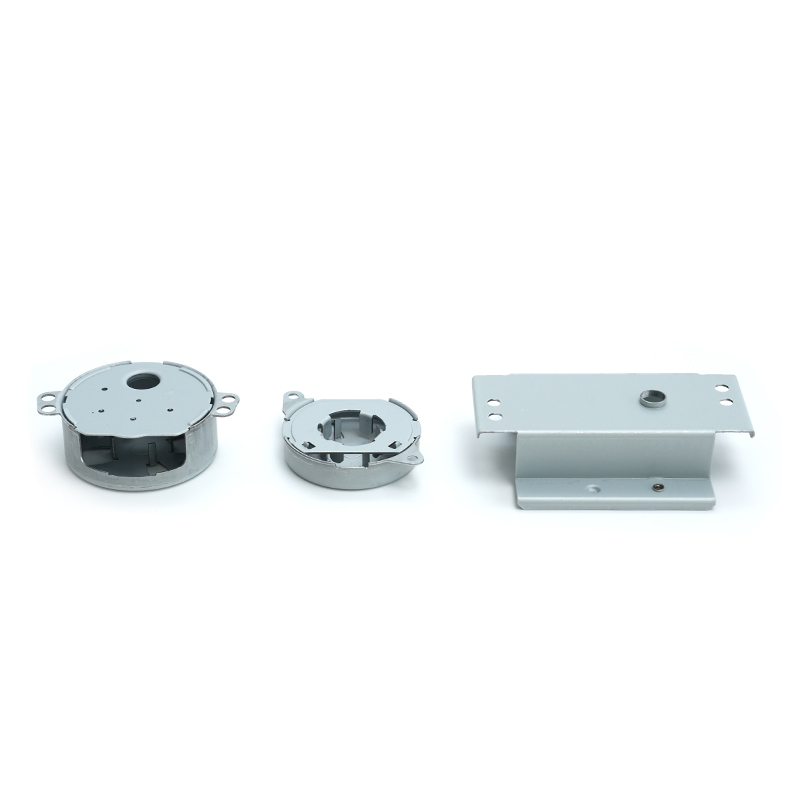

I hjemmeapparatindustrien kan anvendelsen av metallstempling av deler også sees overalt. Skallene, parentesene, basene og andre deler av hvitevarer som kjøleskap, vaskemaskiner og klimaanlegg er mest laget av stempling. Mens de sikrer den strukturelle styrken til hvitevarer, kan de også møte forbrukernes forfølgelse av skjønnhet og praktisk gjennom diversifiserte design. I løpet av konstruksjonen brukes metallstempeldeler til å produsere nøkkelkomponenter som dører og vinduer, gardinvegger og stålkonstruksjoner. De bærer den enorme vekten av bygningen og testen av forskjellige naturkrefter, og har gitt store bidrag til bygningenes sikkerhet og stabilitet.

Det er nettopp på grunn av den brede anvendelsen og nøkkelrollen til metallstempeldeler i mange bransjer at det er spesielt viktig å utforske produksjonsprosessen i fabrikken i dybden. Dette hjelper oss ikke bare med å forstå hemmelighetene til industriell produksjon og mestre avansert produksjonsteknologi, men gir også sterk teknisk støtte og innovative ideer for utvikling av relaterte næringer, og fremmer hele det industrielle feltet for å bevege seg mot en mer effektiv, presis og intelligent retning. La oss deretter gå inn i fabrikken sammen og avduke mysteriet med produksjonsprosessen for metallstempel.

Ii. Blueprint Planning: Design først

(I) Etterspørselsanalyse og kommunikasjon

I produksjonsprosessen med metallstempling av deler er designkoblingen som hjørnesteinen i en bygning, som spiller en viktig rolle, og etterspørselsanalyse og kommunikasjon er nøkkelen til å åpne døren for design. Når du mottar oppgaven med å produsere metallstempling av deler, er designerens første oppgave å utføre dyptgående og omfattende kommunikasjon med kunder eller relevante avdelinger.

Kundens behov er ofte forskjellige og komplekse, noe som krever at designere har ivrig innsikt og utmerkede kommunikasjonsevner for å nøyaktig fange opp all nøkkelinformasjon. Når det gjelder funksjon, har metallstempeldeler i forskjellige bransjer og for forskjellige formål helt forskjellige funksjonskrav. For eksempel må stempling av deler i luftfartsfeltet ha ekstremt høy styrke og lette egenskaper for å motstå det enorme stresset av fly i komplekse miljøer i høy høyde, samtidig som vekten på flykroppen og forbedrer flyytelsen; Mens presisjonsstempeldeler i elektronisk utstyr fokuserer på god konduktivitet og dimensjonal nøyaktighet for å sikre stabil overføring av elektroniske signaler og normal drift av utstyr. Når det gjelder ytelse, varierer ytelsesindikatorer som høye temperaturmotstand, korrosjonsmotstand og slitestyrke avhengig av applikasjonsscenariet. Stempeldelene inne i bilmotoren må kunne fungere stabilt i lang tid under høy temperatur, høyt trykk og sterkt korrosjonsmiljø; De strukturelle delene som brukes utendørs må ha utmerket værmotstand og korrosjonsmotstand for å motstå erosjon av naturlige faktorer som vind, regn og ultrafiolette stråler.

Utseende design skal heller ikke ignoreres. Det er ikke bare relatert til produktets estetikk, men også nært knyttet til markedets konkurranseevne. Med kontinuerlig forbedring av forbrukernes estetiske nivå, blir kravene til produktutseende mer og strengere. Metallskallene til noen avanserte elektroniske produkter forfølger den ultimate glattheten av linjer og utsøkt overflatestruktur for å vise avanserte kvaliteten og motesansen for produktene; Mens de stemplende delene av husholdningsartikler legger mer vekt på koordinasjonen med den generelle hjemmestilen, og gir skjønnhet til hjemmemiljøet gjennom unike former og fargematching.

For å kunne forstå kundens behov nøyaktig, bruker designere vanligvis en rekke kommunikasjonsmetoder. I tillegg til kommunikasjon ansikt til ansikt, vil de også opprettholde nær kontakt med kunder gjennom eksterne metoder som telefonkonferanser og videokonferanser for å sikre rettidig kommunikasjon i enhver situasjon. Samtidig vil designere også samle inn relevant informasjon levert av kunder, for eksempel produkthåndbøker, tekniske spesifikasjoner, referanseprøver, etc. Disse materialene er som verdifulle ledetråder for å hjelpe designere dypt til å forstå bakgrunnen og etterspørselsdetaljene til produktet. Under kommunikasjonsprosessen vil designere bruke sin fagkunnskap for å forklare og veilede noen vage eller urimelige krav som er hevet av kunder, og gi profesjonelle forslag og løsninger, slik at den endelige utformingen ikke bare kan oppfylle kundens faktiske behov, men også oppfylle prinsippene og spesifikasjonene for ingeniørdesign.

(Ii) Nøyaktig tegning med CAD -programvare

Etter å ha forstått kundebehov fullt ut, vil designere bruke profesjonell programvare som CAD (datamaskinstøttet design) for å forvandle ideene i hodet til nøyaktige produkttegninger, som er kjernelinken i designprosessen til metallstempeldeler. CAD-programvare har blitt et uunnværlig verktøy for moderne industriell design med sine kraftige funksjoner og tegningsevner med høy rette, og gir designere et bredt kreativt rom og effektive designmidler.

Når du bruker CAD -programvare for å tegne produkttegninger, må designere først bestemme den generelle utformingen og den grunnleggende formen til produktet. Dette krever å bygge den generelle konturen av produktet i programvaren basert på informasjonen hentet fra forrige kommunikasjon, kombinert med deres egen designopplevelse og kreativitet. For eksempel, for en sylinderhodestempling av en bilmotor, vil designeren først bestemme hovedformen, for eksempel et rektangel eller uregelmessig polygon, samt plasseringen og omtrentlig størrelse på nøkkeldeler som forskjellige monteringshull og injektorhull. I prosessen med å bestemme den grunnleggende formen, vil designeren fullt ut vurdere funksjonelle krav og produksjonsprosess for produktet for å sikre rasjonaliteten og produserbarheten til designen.

Deretter blir nøkkelparametrene som produktstørrelse, form, toleranse osv. Trukket nøyaktig og merket. Dimensjonal nøyaktighet er en av de viktigste indikatorene for kvaliteten på metallstempeldeler, som direkte påvirker monteringen og ytelsen til produktet. CAD -programvare gir et vell av tegneverktøy og presise dimensjonsfunksjoner. Designere kan nøyaktig bestemme størrelsen på hver del ved å legge inn spesifikke verdier eller bruke måleverktøy. For eksempel, for en stempling del av en presisjon elektronisk kontakt, kan den dimensjonale toleransen for dens pinner være nødvendig å kontrolleres innen ± 0,01 mm, noe som krever at designere tegner og kommenterer ekstremt nøyaktig i CAD-programvare for å sikre at den påfølgende behandlingsprosessen kan oppfylle dette kravet med høy henvisning.

Tegningen av former krever også en høy grad av nøyaktighet. Metallstempling av deler kommer i en rekke former, alt fra enkle flate deler til komplekse tredimensjonale buede deler. For stempling av deler med komplekse former bruker designere overflatemodelleringsfunksjonen til CAD-programvare for å konstruere den tredimensjonale formen til produktet nøyaktig ved å lage kontrollpunkter, kurver og overflater. For eksempel har overflaten på bilkroppsdekselet vanligvis en kompleks buet overflateform. Designere må bruke de avanserte overflatemodelleringsverktøyene til CAD-programvare, for eksempel NURBS (ikke-ensartet rasjonell B-spline) overflate, for å skildre hver kurve og hver overflate på kroppsoverflaten nøyaktig, slik at den ikke bare oppfyller kravene til aerodynamikk, men også viser vakre utseendelinjer.

Toleransemarkering er også en viktig del av CAD -tegningsprosessen. Toleranse refererer til variasjonsområdet for den tillatte størrelsen, som gjenspeiler nøyaktighetskravene til produktet under produksjonsprosessen. Rimelig toleranseutforming kan ikke bare sikre kvaliteten og ytelsen til produktet, men også redusere produksjonskostnadene. Designere vil nøyaktig markere toleranseområdet for hver størrelse på CAD -tegningen i henhold til produktets brukskrav og produksjonsprosessnivå. For eksempel, for noen stemplingsdeler med høye krav til samsvarende nøyaktighet, for eksempel de matchende delene av motorstempelet og sylinderforingen, kan toleranseområdet kontrolleres veldig strengt; Mens for dimensjonene til noen ikke-kritiske deler, kan toleranseområdet være passende avslappet.

Under tegningsprosessen vil designere også bruke forskjellige hjelpefunksjoner av CAD -programvare, for eksempel lagstyring, blokkeringsdefinisjon, parametrisk design, etc., for å forbedre tegneeffektiviteten og nøyaktigheten. Lagstyringsfunksjonen kan plassere forskjellige typer grafiske elementer, for eksempel konturlinjer, dimensjonslinjer, toleranse -merknader, etc., på forskjellige lag for enkel styring og redigering; Blokkdefinisjonsfunksjonen kan definere noen ofte brukte grafiske elementer, for eksempel standarddeler, symboler osv., Som blokker for enkel gjenbruk; Den parametriske designfunksjonen lar designere automatisk oppdatere grafikk ved å endre parametere, noe som forbedrer designens fleksibilitet og effektivitet.

(Iii) Designgjennomgang og optimalisering

Når CAD -tegningen er fullført, betyr det ikke slutten på designarbeidet. Deretter er det nødvendig å organisere flere parter for å gjennomføre designanmeldelser, som er en viktig kobling for å sikre designkvalitet, oppdage potensielle problemer og optimalisere. Designgjennomgang er en idédugnadsprosess. Ved å invitere folk med forskjellig profesjonell bakgrunn til å delta, blir designplanen omfattende og dypt gjennomgått og evaluert fra flere vinkler.

Menneskene som er involvert i designgjennomgangen inkluderer vanligvis designere, prosessingeniører, muggingeniører, kvalitetskontrollpersonell, produksjonsledere og kundens representanter. Som hovedskaper av designplanen er designeren ansvarlig for å introdusere designideer, produktfunksjoner, strukturelle egenskaper og grunnlaget for å bestemme forskjellige parametere i detalj; Prosessingeniøren evaluerer gjennomførbarheten av designplanen i den faktiske produksjonsprosessen fra produksjonsprosessen, inkludert valg av stemplingsprosess, vanskeligheten med muggdesign og produksjon, anvendeligheten av produksjonsutstyr, osv.; Moldingeniøren vil fokusere på strukturell design, styrkeberegning, livsprediksjon og vedlikehold av formen; Kvalitetskontrollpersonellet vil strengt gjennomgå produktets dimensjonale nøyaktighet, overflatekvalitet, ytelsesindikatorer og andre aspekter i henhold til kvalitetsstandardene og inspeksjonsspesifikasjonene for å sikre at designplanen kan oppfylle kvalitetskravene; Produksjonsstyringspersonellet vil vurdere faktorer som produksjonseffektivitet, kostnadskontroll og produksjonsplanlegging, og legge frem optimaliseringsforslag for å gjøre designplanen mer i tråd med produksjonens virkelighet; Kunderepresentanten vil uttrykke meninger om produktets funksjoner, utseende og brukeropplevelse fra brukerens perspektiv for å sikre at designplanen kan dekke kundens behov og forventninger.

Under gjennomgangsprosessen vil personell fra alle parter gjennomføre en detaljert gjennomgang av designtegningene og heve spørsmål og forslag fra forskjellige vinkler. For eksempel kan en prosessingeniør finne at arrangementet av en stemplingsprosess er urimelig, noe som resulterer i lav produksjonseffektivitet eller økt skrotfrekvens. På dette tidspunktet er det nødvendig å diskutere med designeren for å justere stemplingsprosesssekvensen eller forbedre formstrukturen; Moldingeniøren kan påpeke at en viss del av formen ikke er sterk nok og er utsatt for skade under bruk, og materialvalget eller strukturell utforming av formen må optimaliseres; Kvalitetskontrollpersonellet kan finne at et visst dimensjonalt toleransebehov for produktet er for strengt og vanskelig å garantere under de eksisterende produksjonsforholdene. Det er nødvendig å forhandle med designeren om å slappe av toleranseområdet på riktig måte samtidig som produktkvaliteten ikke påvirkes; Kunderepresentanten kan foreslå noen modifiseringsforslag på produktets utseendeutforming, for eksempel farge, form, overflatebehandlingsmetode, etc. Designeren vil gjøre tilsvarende justeringer og optimaliseringer til designplanen basert på kundens tilbakemelding.

For spørsmålene og forslagene som ble reist under gjennomgangsprosessen, vil designteamet gjennomføre en grundig analyse og forskning og formulere tilsvarende optimaliseringstiltak. Dette kan innebære delvise modifikasjoner av designtegningene, for eksempel å justere parametere som størrelse, form, toleranse osv.; Det kan også kreve omkonseptualisering og optimalisering av hele designplanen, for eksempel å endre produktets strukturelle form, materialvalg eller stemplingsprosess. Under optimaliseringsprosessen vil designteamet utnytte funksjonene til CAD -programvare for å simulere og analysere den modifiserte designplanen og verifisere den for å sikre at den optimaliserte designplanen kan oppfylle forskjellige krav og unngå problemer i den faktiske produksjonsprosessen.

Designgjennomgang og optimalisering er en iterativ prosess. Designplanen vil ikke bli ferdigstilt før alle parter når en enighet om designplanen og mener at designplanen fullt ut har vurdert produktets funksjon, ytelse, utseende, produksjonsprosess, kvalitetskontroll, produksjonseffektivitet og kostnader og andre faktorer, og er vitenskapelig og gjennomførbar, og legger et solid fundament for påfølgende formproduksjon og stemplingsproduksjon.

Iii. Materialvalg: Kilden til kvalitet

(I) Materialegenskaper og tilpasningsevne

Materialvalg spiller en viktig rolle i produksjonen av metallstempling av deler, akkurat som hjørnesteinen i en høyhus, og er en nøkkelfaktor for å sikre produktkvalitet og ytelse. Vanlige metallmaterialer som kaldvalsede stålplater, rustfrie stålplater, aluminiumsplater, etc., har hver unike egenskaper, som bestemmer deres tilpasningsevne i forskjellige produkter.

Kaldvalsede stålplater, kjent for sin gode overflatekvalitet og dimensjons nøyaktighet, er som en delikat håndverker som kan lage høye presisjonsprodukter. Dens mekaniske egenskaper og prosessytelse er også relativt gode, og det er enkelt å utføre stempling, bøyning og andre prosesseringsoperasjoner, akkurat som en dyktig danser, og viser en grasiøs holdning under prosesseringsprosessen. Korrosjonsmotstanden til kaldvalsede stålplater er imidlertid relativt svak, akkurat som en delikat blomst som trenger ekstra pleie. I noen produkter som ikke krever høy korrosjonsmotstand, men som har høye krav til dimensjonal nøyaktighet og overflatekvalitet, for eksempel hus med elektronisk utstyr og små mekaniske deler, er kaldvalsede stålplater et ideelt valg. For eksempel brukes ofte kaldvalsede stålplater i fremstilling av mobiltelefonskjell. Stemplingsprosessen brukes til å forme det utsøkte utseendet, og deretter utføres overflatebehandlingen for å få den til å ha et vakkert utseende og visse beskyttelsesegenskaper.

Plater i rustfritt stål er kjent som "stålvaktene" i materialindustrien for deres utmerkede korrosjonsmotstand og høy styrke. Enten i et fuktig miljø eller i møte med kjemisk erosjon, kan det holde seg til stillingen og opprettholde stabil ytelse. Overflaten er jevn og vakker, med god oksidasjonsmotstand og slitestyrke, som en kriger i rustning, fryktløs for ytre utfordringer. Plater i rustfritt stål er mye brukt i matforedling, medisinsk utstyr, arkitektonisk dekorasjon og andre felt. For eksempel krever containere, rør og andre deler i matforedlingsutstyr ekstremt høy korrosjonsmotstand fordi de trenger å kontakte forskjellige matvarer og vaskemidler. Plater i rustfritt stål kan oppfylle denne etterspørselen godt og sikre utstyrets sikkerhet og hygiene; I arkitektonisk dekorasjon brukes ofte rustfrie stålplater til å lage rekkverk, gardinvegger, etc., som ikke bare kan gi solid strukturell støtte, men også vise en fasjonabel og moderne estetikk.

Aluminiumsark er foretrukket for sin lette, god elektrisk ledningsevne og termisk ledningsevne. Det er som en lett messenger og spiller en viktig rolle i noen felt med strenge vektkrav. Den har sterk plastisitet og er enkel å behandle i forskjellige former. Det er som en kreativ kunstner som kan forme aluminiumsark til forskjellige utsøkte former. Samtidig har aluminiumsark også god korrosjonsmotstand. Den kan danne en tett aluminiumoksydbeskyttende film i luften for å beskytte interiøret mot erosjon. Aluminiumsark kan sees overalt i bransjer som luftfart, elektroniske produkter og bilproduksjon. Innen romfart, for å redusere vekten av fly og forbedre flyytelsen, er aluminiumsark mye brukt i fremstilling av flyvinger, flykropper og andre deler; I elektroniske produkter brukes ofte aluminiumsark til å lage varmevasker, ved å bruke dens gode termiske ledningsevne for å effektivt spre varmen og sikre stabil drift av elektronisk utstyr.

Når du velger materialer, er det nødvendig å omfattende vurdere produktets spesifikke behov. Når det gjelder styrke, hvis produktet trenger å motstå store ytre krefter, for eksempel bilindustrielle deler, mekaniske transmisjonsdeler, etc., er det nødvendig å velge materialer med høyere styrke, for eksempel kaldrollerte stålplater eller rustfrie stålplater. For noen produkter med høye seighetskrav, for eksempel fjærer og kontakter, blir seigheten av materialet en nøkkelfaktor, og det er nødvendig å sikre at materialet ikke er lett å bryte når det blir utsatt for kraft. Når det gjelder korrosjonsmotstand, for eksempel matforedling og medisinsk utstyr som er nevnt ovenfor, må materialer med god korrosjonsmotstand velges for å sikre produktets sikkerhet og levetid.

I tillegg til disse grunnleggende egenskapene, kan ikke faktorer som materialkostnader og maskinbarhet ignoreres. Kostnad er en av de viktige faktorene som må vurderes i bedriftsproduksjonen. På grunnlag av å oppfylle krav til produktytelse, kan valg av lavprismateriell redusere produksjonskostnadene og forbedre konkurranseevnen til bedrifter. Materialets maskinbarhet påvirker også direkte produksjonseffektivitet og produktkvalitet. Selv om noen materialer har utmerket ytelse, er de vanskelige å behandle og kan kreve spesiell prosesseringsteknologi og utstyr, noe som vil øke kompleksiteten og produksjonskostnadene. Derfor, når du velger materialer, er det nødvendig å veie forskjellige faktorer og finne materialet som passer best for produktkravene.

(Ii) Forbehandlingsprosess

I produksjonsprosessen med metallstempling av deler er den materielle forbehandlingsprosessen en uunnværlig og viktig kobling, akkurat som en nøye øving før en fantastisk ytelse, og legger et solid fundament for etterfølgende prosessering og produktkvalitet. Forbehandlingsprosessen inkluderer hovedsakelig materialskjæring, sortering og overflatebehandlingsprosesser som rengjøring, avfetting og sandblåsing.

Materialskjæring er prosessen med å dele råvarer i henhold til ønsket størrelse og form. Det er som en presis skredder som skjærer store tøystykker i passende størrelser. Under skjæreprosessen er det nødvendig å velge en passende skjæremetode i henhold til typen og tykkelsen på materialet og kravene til produktet. Vanlige skjæremetoder inkluderer sagskjæring, plasmaskjæring, laserskjæring, etc. SAW -skjæring er en mer vanlig metode. Den kutter metallmaterialer gjennom høyhastighetsrotasjonen av sagbladet. Det er egnet for å kutte tykkere metallark; Plasmakutting bruker høye temperaturer og høyhastighets plasmagassstrøm for å smelte og blåse bort metallmaterialer for å oppnå formålet med å skjære. Denne metoden har hurtigskjærehastighet og høy presisjon, og er egnet for å kutte metallmaterialer i forskjellige former; Laserskjæring bruker laserstråler med høy energi for å smelte og fordampe metallmaterialer for å oppnå skjæreeffekten. Den skjære presisjonen er ekstremt høy, og den kan oppnå kutting av komplekse former. Det brukes ofte til å kutte metalldeler med høy presisjon.

Etterbehandlingsprosessen er hovedsakelig å inspisere og trimme kuttmaterialene, fjerne burrs, blitz og andre defekter på overflaten av materialene, gjøre overflaten flat og glatt og gi et godt grunnlag for etterfølgende prosessering. Denne prosessen er som en nøye kosmetolog, og endrer materialene nøye for å få dem til å se helt nye ut.

Den rengjørings- og avfettingsprosessen er å fjerne miljøgifter som olje, støv og urenheter på overflaten av materialene for å sikre renslighet av overflaten på materialene. Hvis disse forurensningene ikke fjernes i tide, vil de påvirke den påfølgende prosesseringskvaliteten. For eksempel, under stemplingsprosessen, kan olje forårsake økt slitasje av formen og påvirke overflatekvaliteten på stemplingsdelene; Under sveiseprosessen kan urenheter forårsake sveisefeil og redusere sveisestyrke. Vanlige rengjøringsmetoder inkluderer kjemisk rengjøring og rengjøring av ultralyd. Kjemisk rengjøring bruker kjemiske reagenser for å reagere med olje for å oppløse eller emullere det, og dermed oppnå formålet med å fjerne olje; Ultrasonic rengjøring bruker kavitasjonseffekten av ultralyd for å produsere bittesmå bobler i væsken. Effektkraften som genereres når boblene sprenger kan skrelle av oljen og urenheter fra overflaten av materialet for å oppnå rengjøreffekten.

Sandblåsingsprosessen er å påvirke overflaten på materialet med høyhastighets sandpartikler for å fjerne oksydskalaen, rust osv. På overflaten, og samtidig gjøre overflaten av materialet formet en viss grad av ruhet for å øke overflateadhesjonen. Denne prosessen er som en flittig renholder, som fjerner skittet på overflaten av materialet grundig og skaper gode forhold for påfølgende overflatebehandling og beleggadhesjon. For eksempel, før overflatebehandling som maleri og elektroplatering, kan sandblåsing gjøre belegget til å feste bedre til overflaten av materialet og forbedre holdbarheten og beskyttende ytelsen til belegget.

Den materielle forbehandlingsprosessen er av stor betydning for etterfølgende prosessering og produktkvalitet. Overflatekvaliteten til det forbehandlede materialet er garantert, som bedre kan passe til formen, redusere friksjonen og slitasjen under stemplingsprosessen og forbedre dimensjons nøyaktighet og overflatekvalitet på stemplingsdelene. En ren overflate hjelper til med å forbedre kvaliteten på påfølgende prosesser som sveising og maleri, noe som gjør sveisingen mer solid og belegget mer ensartet og solid, og forbedrer dermed den generelle ytelsen og levetiden til produktet. Hvis forbehandlingsprosessen ikke er på plass, kan forskjellige kvalitetsproblemer oppstå i produktet, for eksempel overflatefeil, dimensjonsavvik og redusert korrosjonsmotstand, noe som alvorlig vil påvirke kvaliteten og markedets konkurranseevne. Derfor, i produksjonsprosessen med metallstempling av deler, må vi legge stor vekt på den materielle forbehandlingsprosessen, strengt følge prosesskravene og sikre kvaliteten på materialforbehandlingen.

IV. Moldproduksjon: Oppretting av nøkkelverktøy

(I) genial unnfangelse av muggdesign

Molddesign, som kjernekoblingen til metallstemplingsproduksjon, er som en presis symfoniytelse. Hver merknad er avgjørende, og dens geniale unnfangelse går gjennom hele prosessen. I følge produktdesigntegningene bruker muggdesignere dyp profesjonell kunnskap og rik praktisk erfaring for å starte denne komplekse og kreative designreisen.

Når du designer strukturen til formen, må designeren være som en nøye lagt arkitekt, under hensyntagen til formen, størrelses- og stemplingsprosesskravene til produktet. For enkle formede stemplingsdeler, for eksempel flate pakninger, er moldstrukturen relativt direkte, og enkle enkeltprosessformer brukes vanligvis til å fullføre stemplingen. For komplekse formede stemplingsdeler, for eksempel bildeksler, har de uregelmessige buede overflater og mange hull, spor og andre funksjoner, som krever at designere designer komplekse flerstasjons progressive dieser eller sammensatte form. Progressive matriser i flere stasjoner kan fullføre flere stemplingsprosesser på en dyse, og effektivt produsere stempling av deler med komplekse former gjennom kontinuerlig fôring og stempling; Forbindede dies kan fullføre flere stemplingsprosesser på samme stasjon samtidig, for eksempel blanking, stansing, bøyning osv., Redusere posisjonsfeilen til stempling av deler og forbedre nøyaktigheten til produktene.

Formutformingen av formen krever også en høy grad av presisjon og innovasjon. Det må passe perfekt til produktet, akkurat som skreddersydde klær. For eksempel, for en stempling del av et elektronisk produkthus med en unik form, må formdesignen til formen nøyaktig gjenskape formen på produktet, inkludert hver lysbue og hvert hjørne. Designere vil bruke avansert 3D -modelleringsteknologi for å bygge en nøyaktig modell av formen i datamaskinen, og optimalisere formen på formen gjennom simuleringsanalyse for å sikre at materialet under stemplingsprosessen kan flyte jevnt, fylle formhulen og danne en produktform som oppfyller kravene.

Den nøyaktige bestemmelsen av størrelsen er nøkkelen til muggdesign. Ethvert lite dimensjonalt avvik kan føre til kvalitetsproblemer med stempling av deler, for eksempel dimensjonstoleranse og dårlig montering. Designere vil beregne dimensjonene til formen nøyaktig basert på produktets størrelseskrav, kombinert med deformasjonsegenskapene til materialet og egenskapene til stemplingsprosessen. For eksempel, når du designer en form for stempling av presisjonsgir, er behovene for nøyaktighet av tannprofilstørrelsen ekstremt høye. Designere må ta hensyn til den elastiske deformasjonen og plastisk deformasjon av materialet under stemplingsprosessen, samt slitasje av formen og andre faktorer, og nøyaktig bestemme størrelsen på formtannprofilen for å sikre at det stemplede giret oppfyller designkravene.

Under designprosessen er materialdeformasjon og spenningsfordeling faktorer som designere må fokusere på. Materialer vil gjennomgå komplekse deformasjoner under stemplingsprosessen, for eksempel strekking, komprimering, bøyning, etc. Ulike deformasjonsmetoder vil gi forskjellige stressfordelinger. Hvis muggdesignet er urimelig, kan det forårsake ujevn materialdeformasjon, rynking, sprekker og andre feil, og overdreven stresskonsentrasjon vil også påvirke formen til formen. For å håndtere disse problemene, vil designere bruke kunnskapen om materialmekanikk og plastisitetsmekanikk for å simulere og analysere stemplingsprosessen. Gjennom simulering kan vi intuitivt forstå deformasjonsprosessen og spenningsfordelingen av materialet, for å optimalisere strukturen og formen på formen, for eksempel å sette formens filetradius, konveks og konkav mugggap og andre parametere, slik at materialdeformasjonen er mer ensartet, stress er forbedret.

Mold design må også vurdere produksjonseffektivitet og kostnadsfaktorer. På grunnlag av å sikre produktkvalitet, vil designere strebe etter å designe effektive og rimelige former. For eksempel ved å optimalisere strukturen i formen, redusere produksjonsvanskeligheten og behandlingstiden for formen og forbedre produksjonseffektiviteten; Riktignok å velge muggmaterialer, mens du oppfyller kravene til mold ytelse, reduserer materialkostnadene. Samtidig vil designere også vurdere bekvemmeligheten med vedlikehold og vedlikehold av mugg, slik at formen kan opprettholde god ytelse under langvarig bruk og redusere vedlikeholdskostnader.

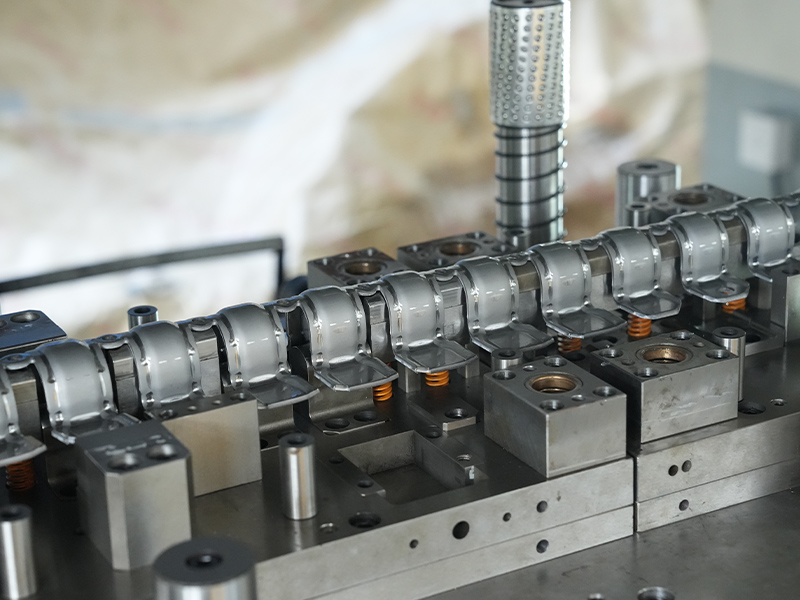

(Ii) Anvendelse av avansert produksjonsteknologi

Innenfor moldproduksjon er anvendelsen av avansert produksjonsteknologi som et par kraftige vinger for muggproduksjon, slik at den kan oppnå utmerkede standarder for høy presisjon og høy holdbarhet. Avanserte teknologier som CNC -maskinering og EDM har blitt et uunnværlig nøkkelmidler for moderne muggproduksjon.

CNC (Computer Numerical Control) Machining spiller en kjerners rolle i muggproduksjon med sin høye grad av automatisering og presisjon. Den kontrollerer bevegelsen av maskinverktøy gjennom dataprogrammer for å oppnå presis maskinering av muggdeler. Under maskineringsprosessen kan CNC-maskinverktøy nøyaktig kontrollere banen og skjære parametere for verktøyet i henhold til det forhåndsprogrammerte programmet, og dermed oppnå maskinering av komplekse former og høye presisjonsdimensjoner av muggdeler. For eksempel, når du bearbeider hulrommet og kjernen i formen, kan CNC-maskinering kontrollere overflatens ruhet på muggdeler til et ekstremt lavt nivå gjennom høyhastighets fresing, presisjonsborende og andre prosesser, og den dimensjonale nøyaktigheten når mikronnivået. Sammenlignet med tradisjonelle maskineringsmetoder, har CNC -maskinering fordelene med høy maskineringseffektivitet, stabil presisjon og god repeterbarhet, noe som i stor grad kan forkorte produksjonssyklusen til formen og forbedre kvaliteten på formen.

Elektro-Spark-maskinering, som en ikke-tradisjonell maskineringsmetode, har unike fordeler i muggproduksjon. Den bruker den høye temperaturen som genereres ved utladning for å korrodere og fjerne metallmaterialer, og dermed oppnå maskinering av muggdeler. Denne maskineringsmetoden er spesielt egnet for å bearbeide muggdeler med høy hardhet og komplekse former, for eksempel muggsopp med fine hull, smale spor, spesielle formede konturer og andre funksjoner. Ved maskinering av den fine strukturen til presisjonsformer, kan EDM oppnå presis maskinering av bittesmå størrelser ved å kontrollere utladningsparametrene nøyaktig, og dets maskineringsnøyaktighet kan nå submikronnivået. EDM kan også behandle noen materialer som er vanskelige å behandle med tradisjonelle maskineringsmetoder, for eksempel sementert karbid, herdet stål, etc., og gir flere materielle alternativer for muggproduksjon.

Når du bruker disse avanserte produksjonsprosessene, må operatørene ha profesjonelle ferdigheter og rik erfaring. De bør være kjent med ytelses- og driftsmetodene for forskjellige behandlingsutstyr, og være i stand til rimelig å velge prosesseringsprosesser og parametere i henhold til egenskapene og kravene til muggdeler. Når du utfører CNC -maskinering, må operatørene nøyaktig sammenstille maskineringsprogrammer, under hensyntagen til faktorer som valg av verktøy, skjærehastighet, fôrhastighet, etc. for å sikre maskineringskvalitet og effektivitet. Når du utfører EDM, må operatører være dyktige i å justere utladningsparametere, for eksempel utladningsstrøm, utladningstid, pulsintervall, etc., for å kontrollere maskineringsnøyaktighet og overflatekvalitet. Samtidig må operatørene også ha en god følelse av kvalitet og ansvar, strengt operere i samsvar med prosesskrav, og sikre at hver formdel oppfyller kvalitetsstandarder.

Bruken av avanserte produksjonsprosesser krever også støtte til avansert utstyr og et lydstyringssystem. Foretak må investere mye penger for å innføre avanserte CNC -maskineringssentre, EDM -maskiner og annet utstyr, og regelmessig vedlikeholde og betjene utstyret for å sikre utstyrets nøyaktighet og ytelse. Foretak må også etablere et komplett kvalitetsstyringssystem for å overvåke hele muggproduksjonsprosessen, fra inspeksjon av råvarer til kvalitetsinspeksjon av behandlingsprosessen, og deretter til aksept av det ferdige produktet. Hver lenke er strengt kontrollert for å sikre den stabile og pålitelige kvaliteten på formen.

(Iii) Nøkkelpunkter for formkvalitetskontroll

Kontrollen av muggkvalitet er nøkkelen for å sikre jevn produksjon av metallstempling av deler og stabiliteten i produktkvaliteten. Det er som å sette opp et solid sjekkpunkt i produksjonskjeden, og hver lenke kan ikke gå glipp av. I formproduksjonsprosessen blir strenge kvalitetsinspeksjonskoblinger utført gjennom hele designstadiet av formen til den endelige aksept etter at behandlingen er fullført. Hvert trinn har tilsvarende kvalitetsinspeksjonstiltak for å sikre at kvaliteten på formen oppfyller høye standarder.

Dimensjonal nøyaktighetsdeteksjon er en av de viktige koblingene i deteksjon av muggkvalitet. Den dimensjonale nøyaktigheten av formen påvirker direkte dimensjons nøyaktighet og monteringens ytelse av stemplingsdelene. Under muggbehandlingsprosessen brukes forskjellige måleutstyr med høy presisjon, for eksempel tre-koordinatmålingsmaskiner og laserinterferometre, for å måle nøkkeldimensjonene på formen nøyaktig. Den tre-koordinatiske målemaskinen kan beregne det dimensjonale avviket til formen nøyaktig ved å måle koordinatene til flere punkter på formoverflaten, og dens måle nøyaktighet kan nå mikronnivået. Når du oppdager hulromstørrelsen på formen, kan den tre-koordinatmålingsmaskinen raskt og nøyaktig måle lengden, bredden, dybden og andre dimensjoner i hulrommet, og sammenligne dem med designtegningene for å bestemme om dimensjonene oppfyller kravene. For noen muggdeler med komplekse former, brukes også ikke-kontaktmålingsmetoder som optisk måling og laserskanning for å oppnå mer omfattende og nøyaktig dimensjonsinformasjon.

Deteksjon av overflateuhet skal heller ikke ignoreres. Overflateuheten til formen vil påvirke overflatekvaliteten og demoldingens ytelse til stemplingsdelene. Hvis muggoverflaten er grov, er stemplingsdelene utsatt for defekter som belastning og riper under demolding, og friksjonen mellom formen og stemplingsdelene vil også øke, noe som påvirker den dimensjonale nøyaktigheten og produksjonseffektiviteten til stemplingsdelene. Når du oppdager overflatens ruhet på formen, brukes et måleinstrument i overflaten, vanligvis for å måle den mikroskopiske ujevnheten i formoverflaten gjennom en pekepenn eller optisk målemetode. I henhold til brukskravene og bransjestandardene for formen, bestemmes det tillatte området for muggoverflaten ruhet. For muggoverflater som ikke oppfyller kravene, vil tilsvarende polering, sliping og andre behandlinger bli utført for å redusere overflatens ruhet og forbedre overflatekvaliteten på formen.

I tillegg til dimensjonal nøyaktighet og deteksjon av overflateuhet, er deteksjon av mugghardhet også en viktig del av kvalitetskontrollen. Hardheten i formen er direkte relatert til slitasje motstand og levetid. Under produksjonsprosessen vil de viktigste delene av formen, for eksempel konvekse og konkave muggsopp, kjerner osv., Bli testet for hardhet. Vanlige brukte hardhetstestingsmetoder inkluderer Rockwell Hardness -test, Brinell Hardness Test, Vickers Hardness Test, etc. Gjennom hardhetstesting kan det bedømmes om varmebehandlingen av formmaterialet er riktig og om hardhetsverdien som kreves av designen er nådd. Hvis formen hardheten er utilstrekkelig, er slitasje og deformasjon utsatt for å oppstå under stemplingsprosessen, noe som påvirker formen til formen og kvaliteten på stemplingsdelene; Hvis formen hardheten er for høy, vil den øke sprøhet av formen og lett forårsake defekter som sprekker. Derfor er rimelig kontroll av formen hardheten en av de viktige faktorene for å sikre kvaliteten på formen.

Under formproduksjonsprosessen vil også andre kvalitetsinspeksjoner bli utført, for eksempel for eksempel inspeksjon av strukturell integritet, inspeksjon av materialytelse, inspeksjon av monteringsnøyaktighet, etc. Den strukturelle integritetstesten av formen sjekker hovedsakelig om alle delene av formen er komplette og om det er feil som sprekker, sandhull og porer; Den materielle ytelsestesten er å teste den kjemiske sammensetningen og mekaniske egenskapene til formmaterialet for å sikre at materialet oppfyller designkravene; Monteringsnøyaktighetstesten er å sjekke den samsvarende nøyaktigheten mellom de forskjellige delene av formen etter at formen er samlet, for eksempel gapet mellom hann- og hunnformene, den samsvarende nøyaktigheten til guidepinnene og guidehylsene osv. For å sikre at formen kan fungere normalt under bruk.

For å sikre kvaliteten på formen, er det også nødvendig å etablere et komplett kvalitetsstyringssystem og sporbarhetssystem. Selskapet vil formulere strenge kvalitetsstandarder og inspeksjonsspesifikasjoner for å tydeliggjøre kravene og metodene for hver kvalitetskontrollkobling. Samtidig vil produksjonsprosessen for hver form bli registrert i detalj, inkludert anskaffelsesinformasjon om råvarer, prosesseringsparametere, kvalitetsinspeksjonsdata osv., For at når kvalitetsproblemer oppstår, kan årsaken til problemet raskt spores tilbake og tilsvarende forbedringstiltak kan tas. Gjennom streng kvalitetskontroll og et perfekt styringssystem kan kvaliteten på formen forbedres effektivt, noe som gir pålitelige garantier for produksjon av metallstempling av deler.

V. Stamping: kjernetransformasjon

(I) Typer og egenskaper ved stansemyndighet

I produksjonsprosessen med metallstempling av deler er stansemyndighet et sentralt verktøy for materialdeformasjon, akkurat som et skarpt blad på slagmarken. Dets ytelse og egenskaper påvirker direkte kvaliteten og effektiviteten ved stempling. Mekanisk stansing og hydraulisk stansing er to vanlige typer stansemaskiner, hver med sitt eget unike arbeidsprinsipp, gjeldende scenarier, fordeler og ulemper.

Arbeidsprinsippet for den mekaniske stansemaskinen er basert på den geniale utformingen av veivkoblingsstangmekanismen. Som en presis danser, driver den sveiven for å rotere gjennom belter og gir under motorens drivkraft, og deretter omdanner den veivkoblende stangmekanismen rotasjonsbevegelsen til den gjengjeldende lineære bevegelsen til glidebryteren, og dermed realiserer stemplingen av metallmaterialer. Når du stempler en liten metalldel, driver motoren svinghjulet for å rotere i høy hastighet for å akkumulere energi. Når koblingen er engasjert, overføres den kinetiske energien til svinghjulet til sveiven, noe som får glidebryteren til å bevege seg raskt nedover, og utøver en enorm påvirkningskraft på metallmaterialet som er plassert på formen, noe som får den til å gjennomgå plastisk deformasjon øyeblikkelig, og fullfører stemplingsprosessen. Denne typen slag har tydelige egenskaper. Stikkhastigheten er rask, og den kan nå en stansefrekvens av dusinvis eller til og med hundrevis av ganger per minutt. Det er like raskt som lyn og kan imøtekomme masseproduksjonens behov. Når du produserer lite maskinvaretilbehør, kan mekaniske slag slå i høy hastighet og kontinuerlig, og forbedre produksjonseffektiviteten. Strukturen er relativt enkel, enkel å vedlikeholde og vedlikeholde, og reduserer vedlikeholdskostnadene og driftsstansen til utstyret. Mekaniske slag har også noen begrensninger. Kraftkraften er relativt fast, og det er vanskelig å justere den nøyaktig i henhold til forskjellige materialer og stemplingsprosesser. Som en sterkmann som mangler fleksibilitet, kan han ikke være i stand til å takle komplekse stemplingsbehov. Dessuten er stemplingsslaget vanligvis fikset. Når du behandler arbeidsstykker av forskjellige høyder, kan det være nødvendig å erstatte formen eller foreta komplekse justeringer.

Hydrauliske slag bruker den kraftige kraften i det hydrauliske systemet for å drive glidebryteren til å bevege seg, akkurat som en gigant med uendelig kraft. Den konverterer hydraulisk energi til mekanisk energi gjennom den hydrauliske sylinderen for å oppnå stempling av metallmaterialer. Når den hydrauliske pumpen leverer høytrykksolje til sylinderen, driver stempelet i sylinderen glidebryteren til å bevege seg jevnt opp og ned under virkningen av oljetrykket, og utøver ensartet trykk på metallmaterialet. Når du behandler store bildeksler, kan hydrauliske stansemaskiner gi et stort og stabilt trykk for å deformere metallarkene jevnt og sikre form og dimensjonell nøyaktighet på dekslene. Fordelene med hydrauliske stansemaskiner er betydelige. De er mektige og kan generere store arbeidskrefter og arbeidsmakt. De kan lett takle stansing, skjæring, forming og annen prosessering av tykke platemetaller. De er ideelle for prosessering av store og tykkveggede metalldeler. Behandlingsprosessen er stabil. Det hydrauliske systemet kan sikre glidebryteren, og det er ikke lett å riste og vibrere, og dermed sikre prosessen og nøyaktigheten av behandlingen. Det er som en rolig mester som nøyaktig kan fullføre hver stempling. Hastigheten på den hydrauliske stansemaskinen er justerbar, og den kan justeres fleksibelt i henhold til forskjellige arbeidsstykkematerialer, prosesseringsmetoder og stemplingstørrelser for å oppnå den beste prosesseringseffekten. Den har sterk tilpasningsevne og kan oppfylle kravene i forskjellige komplekse stemplingsprosesser. Imidlertid er den hydrauliske stansemaskinen ikke perfekt. Presisjonen er relativt lav, og den oppfyller kanskje ikke kravene til noen presisjonsstempeldeler som krever ekstremt høy dimensjonal nøyaktighet. I tillegg er energiforbruket høyt. Det hydrauliske systemet bruker mye energi under arbeidsprosessen, noe som øker produksjonskostnadene. Vedlikeholdskostnadene er også relativt høye. Den hydrauliske oljen i det hydrauliske systemet må skiftes ut og inspiseres regelmessig, og de hydrauliske komponentene må også repareres og erstattes regelmessig. De tekniske kravene til operatører er også høye, og de må ha visse hydrauliske kunnskaper og driftsevner.

Når du velger en stansemaskin, må du vurdere mange faktorer omfattende. Formen og størrelsen på produktet er et av de viktige hensynene. For stempling av deler med enkle former og små størrelser, for eksempel små pakninger og nagler, kan høyhastighetsstemplingskapasiteten og relativt enkel struktur av den mekaniske stansen oppfylle produksjonsbehovet, og kostnadene er lave; Mens for å stemple deler med komplekse former og store størrelser, for eksempel bilkroppsdeksler og store mekaniske strukturelle deler, er den kraftige kraften og det stabile trykket til det hydrauliske stansen mer egnet, noe som kan sikre kvaliteten og presisjonen til stemplingsdelene. Naturen til materialet skal ikke ignoreres. For materialer med lav hardhet og enkel deformasjon, for eksempel aluminiumsplater og kobberplater, kan både mekaniske slag og hydrauliske slag påføres; Men for materialer med høy hardhet og høy styrke, for eksempel høy styrke-legeringsstål, kan den kraftige kraften i den hydrauliske stansen bedre sikre den jevn fremgangen til stemplingsprosessen. Produksjonsbatch er også en nøkkelfaktor for å velge ut stanseutstyr. I storskala produksjon kan høyhastighets stansekapasitet for mekanisk stansing forbedre produksjonseffektiviteten og redusere enhetskostnadene; I småskala produksjon er fleksibiliteten og tilpasningsevnen til hydraulisk stansing viktigere, og kan justeres i henhold til forskjellige produktkrav for å unngå lediggang og sløsing med utstyr. Foretak må også vurdere kjøpskostnad, driftskostnader, vedlikeholdskostnader og andre faktorer for stansemyndighet i henhold til deres eget budsjett- og kostnadskontrollkrav, og velg stanseutstyr som passer best for dem.

(Ii) Fin drift av stemplingsprosessen

Stemplingsprosessen er en fin og streng prosess. Hvert trinn er som et gir i et presisjonsinstrument, og arbeider tett sammen for å fremme metallmaterialet for å fullføre den nydelige transformasjonen fra den opprinnelige formen til presisjonsstemplingdelene. Når det forhåndsbehandlede metallmaterialet er nøye plassert på stansemaskinen, begynner en reise med metalltransformasjon offisielt. Det er som en nøye koreografert dans, og hver bevegelse har blitt nøye vurdert og gjentatte ganger praktisert.

Å installere og feilsøke formen er en nøkkelkobling i stemplingsprosessen. Formen er som danseskoene i denne dansen. Det må passe danseren perfekt til å danse vakkert. Operatøren vil installere den nøye produserte formen på punchpressen i henhold til designkravene til produktet. Under installasjonsprosessen vil de bruke profesjonelle verktøy og utstyr for å sikre at formen er nøyaktig plassert og fast fast. Etter at installasjonen er fullført, vil den komme inn i det intense feilsøkingsstadiet. Operatøren vil sjekke de forskjellige komponentene i formen nøye, for eksempel Punch, Die, Lossing Device, etc., for å sikre at de er i god stand. De vil også utføre feilsøking uten belastning, la punchpressen løpe tomgang flere ganger, observere om åpningen og lukkingen av formen er jevn, om passformen mellom komponentene er tett, og om det er noen unormal lyd eller vibrasjon. Først når formen blir feilsøkt til den beste tilstanden, kan den påfølgende stemplingsprosessen utføres jevnt.

Å sette stemplingsparametere er et annet viktig trinn som ikke kan ignoreres. Det er som å sette regler for et spill. Den rimelige innstillingen for parametere påvirker direkte resultatet av spillet. Stampingparametere inkluderer stemplingshastighet, trykk, hjerneslag osv. Innstillingen for disse parametrene må vurderes omfattende i henhold til faktorer som form, størrelse, materialegenskaper og strukturen til formen. For tykkere og hardere metallmaterialer er det nødvendig å sette et høyere stemplingstrykk og en langsommere stemplingshastighet for å sikre at materialet kan deformeres fullt ut mens du unngår skade på formen og utstyret; For tynnere og mykere materialer er det nødvendig å redusere stemplingstrykket på riktig måte og øke stemplingshastigheten for å forhindre overdreven deformasjon eller brudd på materialet. Innstillingen for stemplingsslaget er også avgjørende. Det må bestemmes i henhold til høyden på produktet og strukturen i formen for å sikre at glidebryteren til Punch Press kan fullføre stemplingsaksjonen i riktig posisjon. Hjerneslaget skal ikke være for stort til å skade formen, og det skal heller ikke være for lite til å forhindre at produktet blir dannet.

Når alt er klart, begynner stemplingsprosessen offisielt. Drevet av motoren beveger glidebryteren av punchpressen seg raskt og kraftig nedover som en godt trent idrettsutøver, og driver formen for å utøve et stort trykk på metallmaterialet. I dette øyeblikket gjennomgår metallmaterialet plastisk deformasjon under virkningen av formen, og begynner å gradvis endre formen og nærme seg den designet formen til produktet. I denne prosessen omorganiseres atomstrukturen inne i metallmaterialet, akkurat som en gruppe ordnede arrangerte soldater, som justerer sine posisjoner under virkningen av sterke ytre krefter for å tilpasse seg de nye formkravene. Friksjonen mellom metallmaterialet og formen spiller også en viktig rolle i denne prosessen. Det påvirker ikke bare strømmen og deformasjonen av materialet, men genererer også en viss mengde varme. Denne varmen må spredes i tide for å sikre kvaliteten på stemplingsprosessen og formen til formen.

Under stemplingsprosessen må operatøren til enhver tid opprettholde en høy grad av konsentrasjon og følge nøye med på driftsstatusen til punchpressen og kvaliteten på de stemplede delene. De vil observere den løpende lyden, vibrasjonen av punchpressen og utseendet til de stemplede delene for å raskt oppdage og løse mulige problemer. Hvis lyden fra Punch Press er funnet å være unormal, kan det være at formen er løs eller skadet, og det er nødvendig å stoppe maskinen umiddelbart for inspeksjon og reparasjon; Hvis sprekker, rynker og andre defekter finnes på overflaten av de stemplede delene, kan det være at stemplingsparametrene er satt urimelig eller at formoverflaten ikke er jevn, og parametrene må justeres i tid eller formen må poleres. Operatører vil også regelmessig prøve og inspisere de stemplede delene ved å bruke profesjonelle måleverktøy som bremser, mikrometer, projektorer osv. For å oppdage dimensjons nøyaktighet og formnøyaktighet til de stemplede delene for å sikre at kvaliteten på de stemplede delene oppfyller designkravene.

(Iii) Detaljert forklaring av vanlige stemplingsprosesser

1. Separasjonsprosess

Separasjonsprosessen spiller en viktig rolle i produksjonen av metallstempling av deler. Det er som en dyktig gravør. Gjennom spesifikke prosesser som blanking, stansing og skjæring, deles metallplaten i henhold til de nøyaktige designkravene, noe som gir det en foreløpig omriss og form, og legger et solid fundament for etterfølgende prosessering.

Blankingsprosessen er prosessen med å skille blanket med den nødvendige formen fra metallplaten nøyaktig. Prinsippet er basert på den geniale utformingen av formen og det sterke trykket i stansen. I faktisk drift er den øvre formen og den nedre formen tett matchet, som mesh -gir. Når stansglasset driver den øvre formen for å bevege seg raskt nedover, utøver skjærkanten av formen en enorm skjærkraft på metallplaten, noe som får arket til å bryte langs den forhåndsbestemte konturlinjen, og dermed skille emnet som oppfyller kravene. Når du produserer metallhuset av elektronisk utstyr, kan blankingsprosessen kutte den omtrentlige formen på foringsrøret fra metallplaten, og gi et grunnlag for etterfølgende forming og prosessering. Rollen til blankingsprosessen i produktproduksjon kan ikke undervurderes. Den bestemmer direkte den grunnleggende formen og dimensjonale nøyaktigheten til produktet og er en av nøkkelkoblingene for å sikre produktkvalitet.

Stansprosessen er å slå hull i forskjellige former og størrelser på det eksisterende blanket. Denne prosessen er mye brukt i mange produkter. I fremstilling av sylinderblokken til en bilmotor, må et stort antall monteringshull og oljekanalhull slås ut gjennom stanseprosessen for å oppfylle monterings- og arbeidskravene til motoren. Driftsmetoden avhenger også av synergien til formen og stanspressen. Punch og matrisen av formen samarbeider med hverandre. Under trykket fra punchpressen trykker stansen metallplaten inn i dysehullet, noe som får arket til å skilles delvis, og danner dermed det nødvendige hullet. Presisjonskravene i stansingsprosessen er ekstremt høye. Posisjonen, størrelsen og formen på hullet må strengt tatt oppfylle designstandardene, ellers vil det påvirke ytelsen og monteringen av produktet.

Skjæreprosessen er driften av å kutte metallplaten eller tomt i henhold til en viss lengde eller form. Det spiller en viktig rolle i produksjonsprosessen. Når du produserer metallrør, er det nødvendig å kutte det lange røret i korte rør i en spesifisert lengde gjennom skjæreprosessen for å oppfylle forskjellige brukskrav. Skjæreprosessen bruker vanligvis en skjærende dyse for å kutte metallmaterialet ved hjelp av skjærkraften til stansen. Under operasjonen er det nødvendig å kontrollere størrelsen og retningen på skjærkraften for å sikre flatheten og vertikaliteten til kuttoverflaten.

2. dannende prosess

Formingsprosessen er en nøkkelkobling i metallstemplingsprosessering. Det er som en magisk tryllekunstner. Gjennom bøyning, tegning, svulmende og andre prosesser gjennomgår metallmaterialet plastisk deformasjon uten å bryte, og dermed lage arbeidsstykker av forskjellige former og størrelser, noe som gir metallmaterialet en ny form og funksjon.

Bøyingsprosessen er prosessen med å bøye metallark, profiler eller rør i den nødvendige vinkelen eller formen. Prinsippet er å bruke en dyse for å bruke ekstern kraft på metallmaterialet for å føre til at det deformeres plastisk. Under bøyingsprosessen blir det ytre laget av metallmaterialet langstrakt av strekkspenning, det indre laget blir forkortet av trykkspenning, og lengden på mellomlaget forblir uendret. For å sikre kvaliteten på bøyningen, er det nødvendig å kontrollere parametere som bøyningsradius, bøyevinkel og bøyekraft. Når du produserer dørkarmen til bilkroppen, blir metallplaten bøyd i en spesifikk form gjennom bøyingsprosessen for å oppfylle de strukturelle kravene til bilkroppen. En bøyningsradius som er for liten kan føre til at det ytre laget av metallmaterialet sprekker, mens en bøyningsradius som er for stor vil påvirke den dimensjonale nøyaktigheten og utseendet på produktet.

Tegningsprosessen er en kald stemplingsprosess som bruker en dyse for å tegne en flat blank eller et semifinket blank i en åpen hul del. Det er mye brukt i dagliglivet. For eksempel kan fremstilling av bildeler, elektroniske komponenter, emaljevask, aluminiumspotter og andre produkter ikke skilles fra tegneprosessen. Under tegningsprosessen trykker den blanke holderen først den flate blanke, og stansen beveger seg nedover, og tvinger materialet under den blanke holderen (flensdelen) for å gjennomgå plastisk deformasjon og strømme inn i gapet mellom stansen og matrisen for å danne sylinderens sidevegg. Under tegningsprosessen forekommer deformasjonen av materialet hovedsakelig i flensdelen. Materialet ved flensen gjennomgår plastisk deformasjon under virkning av radiell strekkspenning og tangensiell trykkspenning, og flensen fortsetter å krympe og transformere til sylinderveggen. For å forhindre feil som rynking og sprekker under tegneprosessen, er det nødvendig å kontrollere parametere som tegningskoeffisienten, blank holderkraft og dø gap. Å øke blankekraften kan effektivt forhindre rynking, men overdreven blankekraft kan forårsake sprekker; En rimelig tegningskoeffisient kan sikre at materialet kan oppnå en stor grad av deformasjon uten å bryte.

Den svulmende prosessen er en stemplingsformingsmetode som utvider diameteren på hule deler eller rørformede emner under virkning av indre trykk. Prinsippet er å bruke væske, gass eller mekaniske former som kraftoverføringsmedier for å bruke trykket på den indre veggen jevnt, slik at materialet gjennomgår plastisk deformasjon under virkningen av omkretsstrekkspenning, og dermed oppnår svulmende. Når du produserer inntaksrøret til en bilmotor, kan den svulmende prosessen utvide den lokale diameteren på røret for å dekke motorens inntak. Den svulmende prosessen kan effektivt forbedre styrken og stivheten til produktet, og kan også produsere noen deler med komplekse former som er vanskelige å behandle ved andre metoder. Under den svulmende prosessen må størrelsen på det indre trykket og lastehastigheten kontrolleres nøyaktig for å sikre jevn deformasjon av materialet og unngå problemer som brudd eller ujevn deformasjon.

Vi. Etterfølgende polering: Perfekt kvalitet

(I) avbæring og rengjøring

Etter at metallstempeldelene er stemplet, vises ofte burr og skitt på overflaten. Selv om disse feilene er små, kan de ha innvirkning på kvaliteten og ytelsen til produktet som ikke kan ignoreres. Generering av burrs skyldes hovedsakelig plastisk deformasjon av materialet under stemplingsprosessen og kanten til matrisen. Når blankinggapet er for stort, for lite eller ujevnt, kan ikke materialet brytes jevnt under blanking -prosessen, og ujevne burrs vil bli dannet på blankekanten; Den stumpe kanten av den fungerende delen av matrisen vil også føre til at materialet ikke kuttes rent under blankingen, og dermed genererer burrs. Kilden til skitt er relativt bred, noe som kan være urenheter som bæres av råvarene selv, eller reststoffer som smøremidler og kjølevæske som brukes i stemplingsprosessen, eller støv og olje forurenset under prosessering, transport og lagring.

DEBURRING er viktig for å sikre overflatekvalitet og dimensjons nøyaktighet av deler. Tilstedeværelsen av Burrs vil ikke bare påvirke utseendet på å stemple deler, noe som gjør overflatene deres grove og ujevn, og reduserer estetikken til produktet, men kan også forårsake hindringer i den påfølgende monteringsprosessen, noe som påvirker den samsvarende nøyaktigheten mellom deler, noe som gjør montering vanskelig eller til og med umulig. Burrs kan også klø huden til operatører, og utgjør visse sikkerhetsfarer. For å fjerne Burrs bruker fabrikker vanligvis en rekke metoder, som hver har sine egne unike applikasjonsscenarier og fordeler og ulemper.

Manuell deburring er en mer tradisjonell og vanlig metode. Den bruker hovedsakelig enkle verktøy som filer, sandpapir og slipehoder for at arbeidere manuelt sliper og trimmer stempeldeler. Fordelen med denne metoden er at den er svært fleksibel og kan håndtere stempling av deler av forskjellige former og kompleksiteter. For noen delikate deler og områder som er vanskelige å håndtere mekanisk, kan manuell avbøring spille en unik fordel. Når du arbeider med noen stemplingsdeler med komplekse overflater og bittesmå hull, kan arbeidere stole på rik erfaring og nøye drift for å fjerne burrs nøyaktig og sikre produktkvaliteten. Manuell deburring har også åpenbare ulemper. Effektiviteten er relativt lav, den krever mye arbeidskraft og tidskostnader, og det krever et høyt nivå av tekniske ferdigheter for arbeidere. Ulike arbeidstakers virksomhet kan føre til forskjellige avbyggende effekter.

Die Deburning bruker en forberedt dyse for å fjerne burrs med en punchpress. Når du avgir en dyse, må du først lage en spesiell dyse i henhold til formen og størrelsen på den stemplede delen, inkludert en grov die og en fin dyse, og noen ganger kan det hende du også må lage en formende dør. Plasser den stemplede delen i matrisen, og bruk trykket fra Punch Press for å gjøre matrisen og fjern burr -delen av den stemplede delen. Denne metoden er egnet for produkter med enkle avdelingsoverflater, og kan forbedre effektiviteten og effekten av å avbytte til en viss grad. Sammenlignet med manuell deburring, er dens avbyggende nøyaktighet og konsistens bedre. Die -avbør krever en viss mengde produksjonskostnader, og design- og produksjonssyklusen til formen er lang. For produksjon av små batch eller raske produktoppdateringer er kostnadene relativt høye.

Sliping avbør er en metode som for øyeblikket brukes av bedrifter. Det inkluderer hovedsakelig vibrasjon, sandblåsing, ruller og andre metoder. Vibrasjonslipende avkjøring er å sette stemplingsdelene og slipemediene (for eksempel slipestein, slipevæske, etc.) i en vibrasjonslipp. Gjennom vibrasjonen av vibrasjonskvern, gnir de slipemediene og overflaten av stemplingsdelene mot hverandre, og fjerner dermed burrs. Denne metoden er egnet for små produkter med store partier. Det kan deburge et stort antall stemplingsdeler på kort tid og har høy effektivitet. Sandblåsende deburring bruker trykkluft for å spraye slipemidler (for eksempel kvartssand, korund, etc.) med høy hastighet på overflaten av stemplingsdelene. Burrs fjernes gjennom påvirkningen og kuttende handlingene til slipemidlene på burrs. Sandblåsing av deburring kan ikke bare fjerne burrs, men også gjøre overflaten på stemplingsdelene til å oppnå en viss grad av renslighet og ruhet, øke overflateadhesjonen og brukes ofte til produkter med høye krav til overflatekvalitet og vedheft. Drumsliping avbør er å sette stemplingsdelene og slipemediene inn i trommelen. Gjennom rotasjonen av trommelen kolliderer stempeldelene og de slipende mediene og gnir mot hverandre i trommelen for å oppnå formålet med å fjerne burrs. Det er også noen mangler i å slipe og avkaste. Noen ganger kan det hende at burrs ikke fjernes fullstendig. For noen burr med komplekse former eller skjulte deler, kan de ikke fjernes fullstendig. Det er nødvendig å manuelt håndtere de resterende burrene eller bruke andre metoder for å deburse.

Rengjøring er også en viktig del av å sikre produktkvalitet. Tilstedeværelsen av skitt vil påvirke overflateytelsen til stempling av deler. For eksempel, når belegg av overflaten, vil olje og urenheter føre til at vedheftet av belegget avtar, og det er lett å falle av og blemme, noe som vil redusere beskyttelsesytelsen og estetikken til produktet; Ved sveising kan skitt forårsake sveisefeil og påvirke sveisestyrken og forseglingen. Det er mange vanlige rengjøringsmetoder. Kjemisk rengjøring bruker kjemiske reagenser for å reagere med skitt for å oppløse, emullere eller dekomponere det, for å oppnå formålet med å fjerne skitt. For eksempel brukes alkalisk rengjøringsmidler for å fjerne oljeflekker, og sure rengjøringsmidler brukes til å fjerne rust. Kjemisk rengjøring har en god rengjøringseffekt, men det er nødvendig å ta hensyn til valg av passende kjemiske reagenser for å unngå korrosjon på overflaten av stempling av deler. Ultrasonic rengjøring bruker kavitasjonseffekten av ultralyd for å produsere bittesmå bobler i væsken. Effektkraften som genereres når boblene sprenges kan skrelle av skittet fra overflaten av stemplingsdelene for å oppnå rengjøreffekten. Denne metoden er egnet for å rengjøre noen stemplingsdeler med komplekse former og krav med høy overflatepresisjon. Den kan trenge inn i bittesmå hull og hull for å fjerne skitt uten å skade overflaten på stemplingsdelene.

(Ii) Valg og anvendelse av overflatebehandlingsprosess

Overflatebehandlingsprosessen spiller en sentral rolle i produksjonen av metallstempling av deler. Det kan ikke bare forbedre korrosjonsmotstanden og estetikken til deler, men også gi deler spesiell funksjonalitet i henhold til forskjellige behov, slik at de bedre kan oppfylle kravene til forskjellige applikasjonsscenarier. Vanlige overflatebehandlingsprosesser som galvanisering, sprøyting, anodisering osv. Hver har unike egenskaper og gjeldende scenarier. Foretak må vurdere ulike faktorer i henhold til produktets spesifikke behov og velge den mest passende overflatebehandlingsprosessen.

Galvanisering er en mye brukt overflatebehandlingsprosess. Det belegger hovedsakelig et lag med sink på overflaten av metallstempling av deler for å forhindre rust og forbedre utseendet. Galvaniseringsprosess kan deles inn i varmdyp galvanisering og elektro-galvanisering. Hot-dip galvanisering er å fordype stempeldelene i smeltet sinkvæske, slik at sink reagerer kjemisk med overflaten på stempeldelene for å danne et tett bundet sink-jernlegeringslag og et rent sinklag. Det galvaniserte laget oppnådd ved denne prosessen er tykkere og har sterk korrosjonsmotstand. Det er egnet for metallkonstruksjonsdeler og bildeler som brukes utendørs, for eksempel gatelysstolper, bilrammer, etc. Disse produktene blir utsatt for det naturlige miljøet i lang tid og møter erosjonen av regn, fuktighet, ultrafiolette stråler, etc. Det varme dyppet galvaniserte laget effektivt beskytter basismetallet og forlater levetiden til produktet. Elektrogalvanisering er å avsette et lag med sink på overflaten av stemplingsdelene ved elektrolyse. Det elektrogalvaniserte laget er relativt tynt og har en glatt overflate. Det er egnet for produkter med høye krav til utseende og relativt lave krav til korrosjonsmotstand, for eksempel elektroniske produktskjell, maskinvaredekorasjoner, etc. Disse produktene brukes vanligvis i innemiljøer. Det elektrogalvaniserte laget kan ikke bare imøtekomme deres estetiske behov, men også gi visse anti-rust-beskyttelse.

Sprayingsprosessen bruker trykk eller elektrostatisk kraft for å feste maling eller pulver til overflaten av arbeidsstykket, slik at arbeidsstykket har antikorrosjon og utseende dekorative effekter. Sprøyteprosessen har fordelene med lave kostnader og bredt applikasjonsområde. Det kan brukes til overflatebehandling av forskjellige materialer som metall, plast, tre, etc. Ved bilproduksjon oppnås belegget av bilkroppsoverflaten gjennom sprøytingsprosessen. Det kan ikke bare beskytte bilkroppen mot korrosjon, men også gi bilen et vakkert utseende gjennom forskjellige farger og blanke belegg, og møte forbrukernes forskjellige behov for bilens utseende. I møbelproduksjon brukes også sprøytingsprosessen ofte til overflatebehandling av metallmøbler, noe som gir den rike farger og god tekstur. I henhold til de forskjellige beleggene kan sprøytingsprosessen deles inn i to typer: sprøyting og pulverering. Sprøyting bruker flytende belegg, som kan danne et relativt glatt belegg med rike fargevalg; Pulvering bruker pulverbelegg, som er festet til overflaten av arbeidsstykket ved elektrostatisk adsorpsjon, og deretter herdet ved høy temperatur for å danne et belegg. Pulverbelegget har høy hardhet, god slitestyrke og korrosjonsmotstand, og brukes ofte i anledninger med høye krav til beleggytelse, for eksempel utemøbler, elektriske apparathus, etc.

Anodisering er en overflatebehandlingsprosess for aluminiumlegeringsprodukter. Den bruker aluminiumlegeringsdeler som anoder og bruker elektrolyse for å danne et lag oksidfilm på overflaten. Denne oksidfilmen kan endre tilstanden og ytelsen til aluminiumslegeringsoverflaten og forbedre korrosjonsmotstanden og hardheten betydelig. Overflatens hardhet i anodisert aluminiumslegering kan nå HV300 - 500, og slitestyrken er kraftig forbedret sammenlignet med ubehandlet aluminiumslegering. Anodisering kan også gjøre at overflaten av aluminiumslegering presenterer forskjellige farger gjennom farging og andre prosesser for å øke estetikken. Det brukes ofte i arkitektonisk dekorasjon, elektronisk produktboliger og andre felt. Anodisering av overflaten av aluminiumslegeringsprofiler med å bygge gardinvegger kan ikke bare sikre holdbarheten til profiler i utemiljøer, men også koordinere med bygningens generelle stil gjennom utvalget av forskjellige farger for å forbedre bygningens estetikk; Anodisering av aluminiumslegeringsskall av elektroniske produkter som mobiltelefoner og nettbrett kan ikke bare beskytte skjellene mot slitasje og korrosjon i daglig bruk, men også vise high-end kvalitet og motefølelse av produktene gjennom unike farger og glans.

Når du velger en overflatebehandlingsprosess, må flere faktorer vurderes omfattende. Bruksmiljøet til produktet er en nøkkelfaktor. For produkter som brukes i tøffe miljøer, for eksempel marin ingeniørutstyr, kjemisk utstyr, etc., er det nødvendig å velge en overflatebehandlingsprosess med høy korrosjonsmotstand, for eksempel varmdyp galvanisering, nikkelplatting, kromplatting osv.; For produkter som brukes i innemiljøer, kan den aktuelle prosessen velges basert på faktorer som estetikk og kostnader. Utseende krav til produktet kan ikke ignoreres. Hvis produktet har høye krav til utseende og tekstur, for eksempel avanserte elektroniske produkter, dekorasjoner, etc., kan du velge sprøyting, anodisering og andre prosesser som kan oppnå rike farger og god overflatetekstur; Hvis produktet har relativt lave krav til utseende og hovedsakelig fokuserer på funksjonalitet, kan du velge en overflatebehandlingsprosess med lave kostnader og enkel prosess. Kostnad er også en viktig vurdering. Kostnadene for forskjellige overflatebehandlingsprosesser varierer veldig. Foretak må velge den aktuelle prosessen i henhold til sitt eget kostnadsbudsjett og samtidig sikre produktkvaliteten. Noen high-end overflatebehandlingsprosesser, for eksempel edelt metallplatting og vakuumbelegg, kan gi utmerkede ytelses- og utseendeffekter, men kostnadene er høye og er bare egnet for anledninger med ekstremt høye krav til produktytelse og kvalitet; For noen vanlige produkter produsert i stor skala, er lave kostnader og kostnadseffektive overflatebehandlingsprosesser vanligvis valgt, for eksempel galvanisering og maleri.

(Iii) sveising, boring og annen behandling

I produksjonsprosessen med metallstempling av deler, er det i henhold til produktdesignkravene ofte nødvendig å utføre andre prosesseringsprosedyrer som sveising, boring og sliping på stemplingsdelene. Disse prosessene er som forskjellige bevegelser i en nøye arrangert symfoni, hver spiller en unik rolle og jobber sammen for å forbedre produktfunksjonen og strukturen.

Sveising er en viktig behandlingsmetode for å koble til flere stemplingsdeler eller andre deler til en helhet. Det er mye brukt i fremstilling av metallprodukter. I bilproduksjon er bilkroppen satt sammen fra mange stemplingsdeler gjennom sveiseprosesser. Sveisekvaliteten påvirker direkte strukturens styrke og sikkerhet. Det er mange vanlige sveisemetoder. Buesveising bruker den høye temperaturen som genereres av buen for å delvis smelte sveisestangen og sveisingen, slik at de smelter sammen for å oppnå sveising. Denne sveisemetoden er enkel å betjene og har et bredt spekter av applikasjoner. Den kan brukes til sveising av forskjellige metallmaterialer, men den har høye tekniske krav for operatører og er utsatt for mangler som sprut og porer under sveising. Gassskjermede sveise bruker inerte gasser (for eksempel argon, karbondioksid, etc.) for å danne et beskyttende lag i sveiseområdet for å forhindre oksygen, nitrogen, etc. i luften fra å ha bivirkninger på sveisebassenget, og dermed forbedre sveisekvaliteten. Gassskjermet sveising har fordelene med høy sveisekvalitet, liten deformasjon og høy produksjonseffektivitet. Det brukes ofte til å sveise materialer som rustfritt stål og aluminiumslegeringer. Det er mye brukt i felt som luftfart og skipsbygging som krever ekstremt høy sveisekvalitet. Lasersveising bruker en høyenergi-laserstråle som varmekilde for lokalt å smelte sveisingen for å oppnå sveising. Lasersveising har fordelene med høy energitetthet, rask sveisehastighet, smal sveis og liten varme-berørt sone. Det kan oppnå høye presisjon og sveising av høy kvalitet. Det er spesielt egnet for sveising av noen presisjonsdeler og materialer som er følsomme for termisk deformasjon, for eksempel mikrokontakter og integrerte kretspinner i elektronisk utstyr.

Boring er en prosess for å behandle hull i forskjellige former og størrelser på stempling av deler. Det er uunnværlig i produksjonen av mange produkter. I mekanisk produksjon behandles vanligvis monteringshull, tilkoblingshull osv. På forskjellige deler ved boring. Når du borer, er det nødvendig å velge passende borbiter og boreparametere i henhold til materialet, tykkelsen og hullkravene til stemplingsdelene. For metallmaterialer med høyere hardhet, for eksempel legeringsstål og rustfritt stål, må karbidborene brukes, og borehastigheten og fôrhastigheten bør reduseres på riktig måte for å forhindre at boret går for fort eller går i stykker; For materialer med lavere hardhet, for eksempel aluminiumslegering og kobberlegering, kan høyhastighetsståløvelser brukes, og borehastigheten og fôrhastigheten bør økes på riktig måte for å forbedre prosesseringseffektiviteten. Under boreprosessen bør det også legges oppmerksomhet mot kjøling og smøring for å redusere temperaturen på boret, redusere slitasje og forbedre kvaliteten på boringen. Vanlige avkjølings- og smøremetoder inkluderer bruk av skjærevæske og trykkluft. Skjærevæske kan effektivt redusere temperaturen på boret og ta bort flisene. Det kan også spille en smørende rolle og redusere friksjonen mellom boret og arbeidsstykket; Komprimert luft brukes hovedsakelig til å avkjøle boret og er egnet for noen anledninger med strenge krav på den gjenværende skjærevæsken.

Sliping er en prosess for å trimme og polere overflaten på stempling av deler. Det kan fjerne defekter, riper, oksidskala osv. På overflaten av stempling av deler, gjøre overflaten jevnere og flatere, og forbedre utseendet og overflatekvaliteten på produktet. Sliping kan deles inn i to trinn: grov sliping og fin sliping. Grovt sliping bruker hovedsakelig verktøy som slipehjul og sandpapir for å fjerne store defekter og overflødig på overflaten av stempling av deler for å gjøre overflaten opprinnelig flat; Fin sliping bruker finere sandpapir, poleringspasta og andre verktøy for å fine polere overflaten for å oppnå en høyere grad av finish. I produksjonen av noen avanserte produkter, for eksempel avanserte møbler og smykker, er overflatekvaliteten på stemplingsdelene ekstremt høy. Slipeprosessen krever flere fine operasjoner for å sikre at overflaten når en speillignende finish, og viser high-end kvalitet og utsøkt håndverk av produktet. Under slipeprosessen er det nødvendig å ta hensyn til å kontrollere slipekraften og retningen for å unngå overdreven slitasje eller riper på overflaten av stemplingsdelene, noe som vil påvirke produktkvaliteten. Samtidig må støvet og ruskene som genereres av sliping rengjøres i tide for å sikre arbeidsmiljøets renslighet og operatørens helse.

Vii. Kvalitetskontroll: beskytter sjekkpunktene strengt tatt

(I) Omfattende prosess med kvalitetsinspeksjon

Kvalitetsinspeksjon spiller en viktig rolle i produksjonsprosessen med metallstempling av deler. Det er som en streng verge. Fra kjøp og lagring av råvarer til den endelige levering av produkter, overvåkes det nøye gjennom hele prosessen for å sikre at hver stemplingsdel oppfyller designkravene og kvalitetsstandardene, og gir en solid garanti for produktkvalitet.

Råstoffinspeksjon er det første sjekkpunktet for kvalitetsinspeksjon, og viktigheten av det er selvinnlysende. Kvaliteten på råvarer bestemmer direkte kvaliteten på stempling av deler. Hvis råvarene er mangelfulle eller ikke oppfyller kravene, er det vanskelig å produsere produkter av høy kvalitet selv om den påfølgende prosesseringsteknologien er utsøkt. Når du inspiserer råvarer, er det nødvendig å strengt teste de forskjellige ytelsesindikatorene på materialene i henhold til relevante kvalitetsstandarder og spesifikasjoner. For metallark er det nødvendig å sjekke om tykkelsen deres er ensartet og om toleransen er innenfor det tillatte området, fordi avviket av tykkelse kan påvirke den dimensjonale nøyaktigheten og dannende effekten av stempling av deler. Hardheten til materialet er også en av nøkkelindikatorene. Ulike stemplingsprosesser og produktkrav har forskjellige forskrifter om materialets hardhet. Unnlatelse av hardheten til å oppfylle kravene kan føre til at materialet sprekker eller deformerer ujevnt under stemplingsprosessen. Analysen av kjemisk sammensetning er også uunnværlig. Gjennom profesjonelt utstyr som spektrometre, oppdages innholdet i forskjellige elementer i materialet for å sikre at det oppfyller de tilsvarende materialstandardene og unngå å påvirke ytelsen til produktet på grunn av unormal kjemisk sammensetning. For eksempel, når du produserer viktige stempling av deler av bilmotorer, er kravene til kjemisk sammensetning av råvarer ekstremt strenge. Et lite avvik i innholdet av visse legeringselementer kan føre til en reduksjon i styrken, seigheten og andre egenskapene til stemplingsdelene, og dermed påvirke motorens pålitelighet og levetid.

Inspeksjon mellom prosesser er en kvalitetsinspeksjon av semifiniserte produkter i hver prosess under stemplingsprosessen. Det er som flere inspeksjonsstasjoner som er satt opp på produksjonskjeden, som omgående kan oppdage og løse problemer i produksjonsprosessen, forhindre at mangler utvides i påfølgende prosesser, reduserer skrothastigheter og forbedrer produksjonseffektiviteten. Etter blankingsprosessen, skal dimensjonsnøyaktigheten, Burr -situasjonen og kvaliteten på blankoverflaten på blankedelene sjekkes. Dimensjonal nøyaktighet påvirker direkte behandlingen av påfølgende prosesser og den endelige monteringen av produktet. Ved å bruke presisjonsmålingsverktøy som bremser og mikrometer, måles nøkkeldimensjonene til blankedelene for å sikre at de oppfyller kravene til designtegningene. Tilstedeværelsen av Burrs påvirker ikke bare utseendet til produktet, men kan også skade operatøren. Samtidig kan det føre til muggskader eller problemer med produktkvalitet i påfølgende prosesser. Derfor er det nødvendig å sjekke størrelsen og distribusjonen på burrs nøye. Hvis burrs overstiger det tillatte området, må avbyggende tiltak iverksettes i tide. Kvaliteten på blankoverflaten inkluderer overflateuhet, flathet osv. Disse faktorene vil påvirke overflatekvaliteten på produktet og den påfølgende overflatebehandlingseffekten. Gjennom visuell inspeksjon og verktøy som måleinstrumenter for ruhet, evalueres blankingoverflaten for å sikre at kvaliteten oppfyller kravene. Etter bøyingsprosessen, bør vinkelen, bøyningsradius og defekter som sprekker i de bøyde delene kontrolleres. Avvik i bøyevinkler og radius kan føre til at produktet ikke oppfyller designkrav og påvirker montering og bruk av ytelse. Verktøy som vinkelmåleinstrumenter og radiusmålere brukes til å måle de bøyde delene nøyaktig, justere prosessparametere i tid og sikre bøyekvalitet. Sprekker er vanlige og alvorlige feil i bøyingsprosessen. De vil redusere styrken og påliteligheten til produktet kraftig. Gjennom visuell inspeksjon og ikke-destruktive testmetoder som penetrasjonstesting og magnetisk partikkeltesting, blir de bøyde delene fullt inspisert. Når sprekker er funnet, blir årsakene umiddelbart analysert og forbedringstiltak tas, for eksempel å justere bøyingsprosessen og forbedre materialegenskapene.