I. INNLEDNING: The Shining Debut of Aluminium Stempling

I det store landskapet med moderne produksjon er aluminiumsstemplingsteknologi som en skinnende stjerne, som utstråler et unikt og sjarmerende lys og inntar en sentral posisjon. Fra den blomstrende bilindustrien til de kontinuerlige gjennombruddene i luftfartsfeltet, fra den sofistikerte produksjonen av elektronisk utstyr til den utbredte produksjonen av daglige forbruksvarer, har aluminiumsstempling deler blitt en uunnværlig nøkkelkomponent av mange produkter med sin utmerkede ytelse, og er dypt integrert i alle blodige industrier.

Aluminium, som et lett, høy styrke og korrosjonsresistent metallmateriale, får dets fysiske og kjemiske egenskaper det til å vise enestående fordeler på mange felt. Under den nåværende globale trenden med å gå inn for energibesparing og reduksjon av utslipp og forfølge lette produkter, har aluminiumsstemplingsteknologi innledet enestående utviklingsmuligheter. Ved å ta bilindustrien som et eksempel, med de stadig strengere miljøforskriftene og kontinuerlig forbedring av kravene til drivstofføkonomi, har bilprodusenter vendt oppmerksomheten mot aluminiumlegeringsmaterialer. Bruken av aluminiumsstempling av deler for å produsere bilkroppsstrukturer og deler kan ikke bare redusere vekten på bilkroppen, og dermed redusere drivstofforbruket og eksosutslipp, men også forbedre håndteringen og akselerasjonsytelsen til bilen uten å påvirke bilens sikkerhetsytelse. I henhold til relevant statistikk, for hver 10%reduksjon i vekten av hele kjøretøyet, kan drivstofforbruket reduseres med 6%-8%, og eksosutslipp kan reduseres med 4%-6%. Denne dataen viser intuitivt den enorme rollen som aluminiumsstempling av aluminium i bilindustrien for å oppnå mål for energibesparing og utslippsreduksjon.

Innen romfart er viktigheten av stempeldeler av aluminium selvinnlysende. Siden luftfartsbiler har ekstremt strenge krav til vekten og styrken til materialer, har aluminiumslegeringsmaterialer blitt et ideelt valg for å produsere nøkkelkomponenter som flykropp, vinger og motordeler på grunn av deres lave tetthet og høy styrke. Gjennom avansert aluminiumsstemplingsteknologi kan aluminiumlegeringsmaterialer behandles nøyaktig til forskjellige komplekse former av deler for å oppfylle kravene til høy ytelse til luftfartskjøretøyer i ekstreme miljøer. En rakett bruker mye drivstoff fra lansering til å gå inn i den forhåndsbestemte bane, og å redusere vekten av raketten i seg selv kan effektivt redusere drivstofforbruket og forbedre rakettens bæreevne. Det anslås at for hver 1 kg reduksjon i vekten av en rakettstruktur, kan bæreevnen økes med omtrent 5 kg. I dette feltet hvor vekt beregnes i gram, gir anvendelsen av aluminiumsstemplinger utvilsomt sterk teknisk støtte for utvikling av romfart.

Jakten på perfekt presisjon av stempler på aluminium har vidtrekkende betydning i mange dimensjoner for moderne produksjon. Det er en unremitting forfølgelse av utmerket kvalitet og nøkkelen til å skille seg ut i den heftige markedskonkurransen. Fra et mikroskopisk perspektiv kan stempler med høy presisjonsaluminium sikre at ytelsen til produkter er mer stabil og pålitelig. I produksjon av elektronisk utstyr, for eksempel mobiltelefoner og datamaskiner, er aluminiumsstemplinger mye brukt til å produsere komponenter som hus og radiatorer. Presisjonen til disse komponentene påvirker direkte ytelsesytelsen, signaloverføringskvalitet og generell pålitelighet av elektronisk utstyr. Hvis presisjonen av stempler av aluminium er utilstrekkelig, kan det føre til avvik i passformen mellom bolig- og interne komponenter, noe som påvirker monteringen og normal bruk av utstyret; Hvis presisjonen til radiatoren ikke er opp til standard, vil den redusere varmedissipasjonseffektiviteten, og føre til at temperaturen på det elektroniske utstyret er for høy under drift, og dermed påvirker ytelsen og livet.

Fra et makroskopisk perspektiv bidrar med at aluminiumsstemplinger med høyt presisjon forbedrer effektiviteten i hele produksjonssystemet og reduserer kostnadene. I storskala produksjon kan stempeldeler med høy presisjonsandel redusere skrot- og omarbeidingshastigheter, forbedre produksjonseffektiviteten og redusere produksjonskostnadene. Ved å ta bilproduksjon som eksempel, kan stempleringsdeler med høy presisjon av kroppsmasse gjøre kroppsenheten mer nøyaktig og raskere, redusere arbeidsmengden med sveising og justering, og forbedre produksjonseffektiviteten og kvaliteten på hele kjøretøyet. I tillegg kan stempeldeler med høy presisjon aluminium også redusere muggslitasje og utskiftningsfrekvens, forlenge formen til formen og redusere produksjonskostnadene ytterligere. I et meget konkurransedyktig markedsmiljø kan selskaper bare forbedre produktkvaliteten og markedet for markedet og vinne kundens tillit og markedsandel ved å forbedre produktpresisjonen.

Med kontinuerlig utvikling av moderne produksjon, er presisjonskravene for Aluminiumsstempling av deler øker også. Fra å begynne med å oppfylle grunnleggende form og størrelseskrav til å forfølge submillimeter eller til og med mikronnivåpresisjon i dag, står aluminiumsstemplingsteknologi overfor enestående utfordringer og muligheter. For å oppnå den perfekte presisjonen av aluminiumsstempling av deler, er grundig forskning og innovasjon nødvendig i flere koblinger som materialvalg, muggdesign og produksjon, stemplingsprosessparameteroptimalisering, produksjonsprosesskontroll og kvalitetsinspeksjon.

I de følgende kapitlene vil vi utforske dyptgående alle aspekter av aluminiumsstemplingsteknologi, fra prosessprinsipper til prosessstrøm, fra muggdesign og produksjon til kvalitetskontroll, og omfattende analysere hemmelighetene til aluminiumsstempling av deler for å oppnå perfekt presisjon, presentere leserne med en fantastisk verden av aluminiumsstempling.

Ii. The Cornerstone of Aluminium Stamping: The Mystery of Aluminium Alloy Materials

(I) Analyse av familiemedlemmer og egenskaper i aluminiumslegering

Som det grunnleggende materialet i aluminiumsstemplingsteknologi har aluminiumslegering mange familiemedlemmer. Ulike serier med aluminiumslegeringer har sine egne egenskaper i sammensetning, mekaniske egenskaper og prosesseringsegenskaper. Som en velutstyrt hær, har hver gren av hæren sine egne unike ferdigheter og oppdrag, og spiller en nøkkelrolle på forskjellige felt.

2000 -serien aluminiumslegering, med sitt høye kobberinnhold, er som en kraftspiller som gir materialet utmerket styrke. Blant dem er 2024 -legeringen stjerneproduktet fra serien, og skinner i luftfartsfeltet. Siden fly må motstå enormt lufttrykk og mekanisk stress når de flyr i store høyder, er styrken og hardheten til materialer ekstremt høy. Høystyrkeegenskapene til 2024 -legering gjør det til et ideelt valg for å produsere nøkkelkomponenter som flymurer og flykroppsstrukturer, noe som kan sikre at flyet forblir stabilt og trygt i komplekse flysiljøer. I tillegg, innen bilproduksjon, vil noen høyytelses bilmotorsylindere, hjul og andre deler også bruke aluminiumslegeringer i 2000 serien for å forbedre bilens kraftytelse og håndtere stabiliteten.

5000-serie aluminiumslegering er representant for aluminiumsmagnesiumlegering. Det viktigste legeringselementet er magnesium, og magnesiuminnholdet er vanligvis mellom 3-5%. Det er som en allround aktør med middels styrke, god plastisitet, korrosjonsmotstand og sveisbarhet. Innen romfartsfeltet bruker de flykroppene av Boeing 747 og Airbus A320 5000 -serien aluminiumslegeringer. Dens lette og middels styrkeegenskaper oppfyller ikke bare flyets etterspørsel etter å redusere vekten for å forbedre drivstoffeffektiviteten, men sikrer også styrken og stabiliteten til flykroppsstrukturen. I bilfeltet er hettene og dørene til bilmerker som BMW og Audi stort sett laget av 5052 aluminiumslegering. Den gode plastisiteten til dette materialet gjør det lettere å danne bildeler. Samtidig kan den utmerkede korrosjonsmotstanden også forlenge levetiden til deler og forbedre den generelle kvaliteten på bilen. I konstruksjonsfeltet brukes ofte aluminiumslegeringer på 5000 serier til paneler, vindusrammer og dører for å bygge yttervegger og tak. Korrosjonsmotstanden og plastisiteten kan tilpasse seg forskjellige bygningsmiljøer og designkrav, og gi bygningen skjønnhet og praktisk.

6000 serier aluminiumslegering inneholder hovedsakelig to elementer, magnesium og silisium. Det kombinerer på en smart måte fordelene med 4000-serien og 5000 serier og er et kaldbehandlet aluminiumsmissingsprodukt. Når den tar 6061 legering som en typisk representant, presterer den godt i styrke og korrosjonsmotstand, og har god prosessbarhet og brukervennlighet. Det er lett å belegge, akkurat som en dyktig håndverker som lett kan takle forskjellige komplekse prosesseringsteknikker. I luftfartsfeltet bruker flykroppen til Boeing 777 og Airbus A350 6000 serier aluminiumslegering for å oppfylle de strenge kravene til fly for høy styrke og korrosjonsmotstand. I bilproduksjon er kroppen og chassiset til Porsche 911 laget av 6061 aluminiumslegering, ved å bruke sin høye styrke og plastisitet for å forbedre ytelsen og sikkerheten til bilen. Innen sportsutstyr er 6061 aluminiumslegering enda mer fremtredende. Fjellklatringsutstyr, fjellklatreutstyr, ski, skøyter, golfklubber og annet sportsutstyr med høy styrke og seighetskrav kan alle være laget av 6061 aluminiumslegering, og gir idrettsutøvere bedre kvalitet og tryggere utstyr.

(Ii) Kunsten med materialt utvalg

I produksjonsprosessen med stempeldeler av aluminium er det å velge riktig aluminiumslegeringsmateriale som å velge den mest passende skuespilleren for en fantastisk forestilling. Det er en viktig kunst. Dette krever omfattende vurdering av bruksscenariene og ytelseskravene til å stemple deler for å sikre at de valgte materialene kan gi full spill til fordelene og gi solide garantier for høy presisjon og høy ytelse av stemplingsdeler.

Fra perspektivet til bruksscenarier, i luftfartsfeltet, siden fly trenger å operere under ekstreme miljøforhold, er det ekstremt strenge krav til vekt, styrke, korrosjonsmotstand og høy temperaturmotstand av materialer. Derfor blir høy styrke aluminiumslegeringer som 2000-serie og 7000 serier, for eksempel 2024, 7075 og andre legeringer, vanligvis valgt. Disse legeringene kan redusere vekten så mye som mulig, samtidig som du sikrer styrken til materialet, og oppfyller jakten på lettvekt i romfart. I bilindustrien, med tanke på kjøresikkerheten, drivstofføkonomien, utseendet og komforten til bilen og andre faktorer, vil forskjellige serier med aluminiumslegeringsmaterialer bli valgt i henhold til forskjellige deler. Kroppsstrukturdeler krever vanligvis høyere styrke og bedre formbarhet, og aluminiumslegeringer i 6000 serier kan velges; Mens noen innvendige og utvendige deler legger mer vekt på overflatekvaliteten og korrosjonsmotstanden til materialet, og 5000 -serie aluminiumslegeringer kan være mer egnet. På grunn av elektronisk utstyr, på grunn av den lille størrelsen og høye integrasjonen av produktet, er ledningsevnen, varmeavledningen og prosesseringsnøyaktigheten til materialet påkrevd å være høy, og 1000 serie rent aluminium eller noen aluminiumslegeringer med spesielle egenskaper kan velges.

Fra perspektivet på ytelseskrav, når stampingdeler trenger å motstå store ytre krefter og mekaniske påkjenninger, bør aluminiumslegeringsserie med høyere styrke, for eksempel 2000 -serier og 7000 serier, foretrekkes. For eksempel er det nødvendig med høy styrke aluminiumslegeringsmaterialer for å produsere nøkkeldeler som tilkoblingsstenger og veivaksler av bilmotorer for å sikre at delene ikke vil deformere eller bryte når motoren kjører i høy hastighet og under høy belastning. For noen stemplingsdeler med høye korrosjonsmotstandskrav, for eksempel deler i marinutstyr og utendørs bygningsdekorasjoner, er 5000 serier og 6000 serier aluminiumslegeringer det første valget på grunn av deres gode korrosjonsmotstand. I noen anledninger som krever god ledningsevne, for eksempel kontakter og ledninger av elektroniske apparater, er 1000 serie rent aluminium mye brukt på grunn av dens høye ledningsevne. I tillegg er behandlingsytelsen til materialet også en viktig faktor som skal vurderes når du velger. Hvis formen på stemplingsdelen er kompleks og krever flere stempling, strekk og andre prosesseringsprosesser, er plastisiteten og duktiliteten til materialet spesielt viktig. 5000 serier og 6000 serier aluminiumslegeringer utmerker seg i denne forbindelse, og kan tilpasse seg komplekse prosesseringsteknikker for å sikre nøyaktigheten og kvaliteten på stempling av deler.

Den avgjørende påvirkningen av materiell kvalitet på nøyaktigheten og ytelsen til stempling av deler kan ikke undervurderes. Aluminiumslegeringsmaterialer av høy kvalitet har ensartet kjemisk sammensetning og organisasjonsstruktur, som kan sikre ensartet deformasjon av materialer under stempling, og dermed forbedre den dimensjonale nøyaktigheten og overflatekvaliteten til stempeldelene. Tvert imot, hvis materialkvaliteten er dårlig, er det mangler som urenheter og segregering, noe som kan forårsake problemer som sprekker og ujevn deformasjon av stempling av deler under prosessering, og alvorlig påvirker nøyaktigheten og ytelsen til stempling av deler. Stabiliteten til de mekaniske egenskapene til materialet er også avgjørende. Stabile mekaniske egenskaper kan sikre at stempling av deler kan opprettholde god ytelse i forskjellige bruksmiljøer, forbedre produktets pålitelighet og levetid. Når du velger aluminiumslegeringsmaterialer, er det derfor nødvendig å strengt kontrollere kvaliteten på materialene, velge anerkjente leverandører og gjennomføre streng inspeksjon og testing av materialene for å sikre at de oppfyller produksjonskravene til å stemple deler.

Iii. Mold: Soul Craftsman of Aluminium Stempling

(I) Det geniale konseptet med muggdesign

Mold design er en nøkkelkobling i aluminiumsstemplingsprosessen. Det er som en nøye planlagt kunstnerisk skapelse. Det geniale konseptet bestemmer direkte presisjonen og kvaliteten på aluminiumsstempling av deler. I denne prosessen trenger designere å bruke sin rike erfaring og profesjonelle kunnskaper for å designe en form med en rimelig struktur basert på form, størrelse og presisjonskrav til stemplingsdelene. Hver detalj er relatert til suksessen eller fiaskoen til sluttproduktet.

Når du står overfor stempling av deler med komplekse former, blir det det viktigste problemet å bestemme avskjedsoverflaten på formen. Valget av avskjedsoverflaten må følge flere prinsipper for å sikre at produktet kan avalles jevnt. I henhold til kravene til demolding av produktet, bør avskjedsoverflaten velges i delen med den største tverrsnittsstørrelsen på produktet. Dette er det grunnleggende prinsippet for å sikre at produktet kan fjernes jevnt fra formen. For noen store produkter med et stort projeksjonsområde, med tanke på at den laterale klemkraften til formen er relativt liten, bør retningen med et stort projeksjonsområde plasseres i retning av for- og bakformåpningen og lukking, og sideprojeksjonsområdet med et mindre sideprojeksjonsområde skal brukes som den laterale avskjeden. Dette kan effektivt redusere formenes lateraltrykk under stempelprosessen og sikre formenes stabilitet.

Når du designer en tilkoblingsinjeksjonsform, hvis produktformen er mer kompleks og har mer underskjæringer eller hevede strukturer, for å lette demolding, kan avskjedsoverflaten settes i en posisjon der disse strukturene kan danne en glidebryter eller skrå ejektormekanisme på den bevegelige muggsiden. For produkter med krav med høy presisjon utseende, for eksempel mobiltelefonskjell, skal avskjedsoverflaten ikke settes på den glatte ytre overflaten av produktet for å unngå å etterlate avskjedslinjemerker på produktoverflaten og påvirke utseendets kvalitet. På dette tidspunktet kan avskjedsoverflaten utformes i en iøynefallende stilling som side eller bunn av produktet.

Utformingen av Demolding -metoden er også avgjørende, noe som direkte påvirker kvaliteten og produksjonseffektiviteten til stempling av deler. Vanlige demoldingmetoder inkluderer tvangsavdeling, manuell demolding og motorisert demolding. Tvunget demolding er egnet for injeksjonsformer med enkle strukturer, har egenskapene til høy effektivitet og brukes ofte i anledninger med lav presisjon. For myke plastprodukter som polyetylen og polypropylen, kan injeksjonsformingen skyvplaten brukes til å ekstrudere produktet inn i kjernen, men på grunn av den store demoldingskraften, bør trykkoverflatearealet utformes for å være større for å forhindre at produktet blir deformert eller skadet under demoldingsprosessen. Manuell demoulding er egnet for injeksjonsformer med enkle strukturer. Det har høy presisjon, men lav effektivitet og høy arbeidsintensitet. Det brukes ofte til liten batchproduksjon. Etter å ha åpnet injeksjonsformen, blir kjernen eller ringen kastet ut fra injeksjonsformen sammen med produktet, og deretter fjernes tråden manuelt med et verktøy utenfor injeksjonsstøpemaskinen for å fullføre demoulding -trinnet. Mekanisk demoulding er egnet for injeksjonsformer med komplekse strukturer. Det har egenskapene til høy effektivitet og høy presisjon og er mye brukt. Blant dem brukes halvformen for ytre tråder, klaffkjernen brukes til indre tråder, og girstativmekanismen brukes ofte til å fjerne trådene. Når du velger en demoulding -metode, er det nødvendig å omfattende vurdere strukturelle egenskaper, presisjonskrav, produksjonsbatch og andre faktorer i produktet for å bestemme den mest passende demoulding -løsningen.

Sett inn layout er også en viktig kobling som ikke kan ignoreres i muggdesign. Den rimelige bruken av innlegg kan lagre materialer, lette behandlingen, sikre presisjon og lette eksos. Når det er en relativt regelmessig høy stigning i den bakre formen, kan dette stykket legges inn, slik at når du setter materialet, kan det settes på et lavere punkt, og dermed spare materialer. Blant behandlingsutstyret har EDM den tregeste hastigheten og den verste presisjonen, så noen ganger for å unngå EDM -prosessering så mye som mulig, velges innsatser. For noen dype beinposisjoner har EDM -prosessering dårlig drenering og dårlig eksos under støping. På dette tidspunktet er det ofte nødvendig med innlegg for å løse eksosproblemet. Kvernen er utstyret med høyest prosesseringspresisjon. Noen ganger, for å sikre presisjon, er innsatser designet for å lette kvernbehandlingen. I tillegg, når kunder har utskiftbare krav, for eksempel å endre etikettposisjonen, kan utskiftbare innlegg også gjøres. Når du designer innsatser, må faktorer som materialvalg av innsatsen og utformingen av hengeren vurderes. For innsatser som ikke blir gnidd gjennom, kan materialet være det samme som muggkjernematerialet; For innlegg som blir gnidd gjennom, kan materialet være det samme som muggkjernematerialet, men hardheten økes med 2 grader, eller materialer med forskjellig hardhet er valgt. Størrelsen på hengeren kan vanligvis utformes for å være 5x2,0mm eller 4x3mm. Den skal plasseres i en rett stilling på innsatsen og være 0,5 - 2,0 kortere enn den flate kanten. Dette er for å lette ledningskuttingsvinkelen. Når innsatsen er en spesiell form og ikke er egnet til å henge, kan du lage en 1-2 graders skråning rundt den og sette den direkte for å danne en skråningsinnsats.

(Ii) Nøye valg av muggmaterialer

Utvalget av muggmaterialer er som å velge et passende våpen for en soldat. Det er en nøkkelfaktor for å bestemme formens ytelse og liv. I aluminiumsstemplingsprosessen må formen tåle et stort trykk, friksjon og innvirkning. Derfor bør muggmaterialet ha høy hardhet, høy slitestyrke, høy styrke og andre egenskaper for å sikre at det kan opprettholde en stabil form og dimensjonal nøyaktighet under langvarig arbeid.

Høy hardhet er en av de viktige egenskapene til muggmaterialer. Det kan effektivt motstå slitasje av blanket på formoverflaten under stemplingsprosessen og sikre formenes levetid. Generelt sett kreves hardheten i kaldt arbeidsformer å være rundt 60 timer, og hardheten i varmt arbeidsformer er 42-50HRC. Hardhet er nært knyttet til slitasje motstand. Generelt sett, jo høyere hardhet i muggmaterialet, jo bedre er slitasje motstand. I bilstempling dør, på grunn av behovet for ofte å stemple forskjellige former av metallark, vil det være alvorlig friksjon mellom dyseoverflaten og det tomme. Derfor er høyhardhet die-materialer, som CR12MOV, pålagt å redusere slitasje og forbedre produksjonseffektiviteten.

Motstand med høy slitasje er også en uunnværlig egenskap av die -materialer. Når blanket er plastisk deformert i matrisen, strømmer det og glir langs hulromsoverflaten, noe som forårsaker alvorlig friksjon mellom hulromsoverflaten og det tomme, noe som lett kan føre til at matrisen mislykkes på grunn av slitasje. Derfor må matematerialet ha god slitestyrke for å sikre at matrisen kan opprettholde sin dimensjonale nøyaktighet og overflateuhet under langvarig bruk. Matens slitasje motstand er ikke bare relatert til hardhet, men også til faktorer som materialets organisasjonsstruktur og kjemiske sammensetning. Å legge til en passende mengde legeringselementer, for eksempel krom (CR), molybden (MO), vanadium (V), etc., kan forbedre slitasje motstanden til matematerialet. Disse legeringselementene kan danne harde karbider, som er distribuert i matrisen til matematerialet, spille en styrkende rolle og dermed forbedre slitasje motstanden til matrisen.

Høy styrke er den viktigste ytelsen til matematerialet for å tåle stempling av belastninger. Under aluminiumsstemplingsprosessen vil formen bli utsatt for enorm innvirkning og press. Hvis styrken til muggmaterialet er utilstrekkelig, kan det forårsake muggdeformasjon, sprekker og andre problemer, noe som påvirker kvaliteten og produksjonseffektiviteten til de stemplede delene. Derfor bør formmaterialet ha tilstrekkelig styrke til å motstå forskjellige belastninger under stemplingsprosessen. Ulike typer former har forskjellige styrkekrav. Kaldt arbeidsformer bærer hovedsakelig belastninger som spenning, komprimering og bøyning, noe som krever at materialet har høy avkastningsstyrke og strekkfasthet; Varmt arbeidsformer fungerer ved høye temperaturer. I tillegg til å bære mekaniske belastninger, må de også tåle termisk spenning, så materialet er nødvendig for å ha god høye temperaturstyrke og termisk utmattelsesytelse.

Det er mange typer ofte brukte muggstålmaterialer, som hver har sine egne unike egenskaper og gjeldende scenarier. CR12MOV er en ofte brukt kaldt arbeidsstål med egenskapene til høy hardhet, høy slitestyrke og god herdbarhet. Det er egnet for å produsere kald stempling dør, slag, blankediør, etc. som krever høy slitemotstand og komplekse former. Når produksjonsstempling dør for elektroniske utstyrshus, på grunn av den komplekse formen på produktet, kreves slitasjebestandigheten til matrisen å være høy. CR12MOV-stål kan oppfylle disse kravene godt, og kan sikre at matrisen opprettholder stabil ytelse under en lang produksjonsprosess og produserer stempeldeler med høy presisjon.

H13 er et varmt arbeidsstål med utmerket varmemotstand, termisk utmattelsesmotstand og god seighet. Det brukes ofte til å produsere muggsopp i arbeidsmiljøer med høy temperatur, for eksempel støpeformer, varme smipeformer, etc. I de støpeformene av bilmotorsylindrene, kan H13 stål opprettholde god ytelse under høy temperatur og høytrykksarbeidsforhold, motstå termisk utmattelse og termisk slitasje.

Når du velger muggmaterialer, er det nødvendig å omfattende vurdere faktorer som bruksscenariet for formen, materialet og formen på stemplingsdelene, og produksjonsgruppen for å velge det mest egnede formmaterialet. For stempling av deler produsert i små partier, kan du velge et formmateriale med lavere kostnader; For stempling av deler produsert i store partier, må du velge et formmateriale med utmerket ytelse og lang levetid for å redusere produksjonskostnadene. Behandlingsytelsen til formen bør også vurderes. Å velge et formmateriale som er enkelt å behandle, kan forbedre produksjonseffektiviteten og kvaliteten på formen.

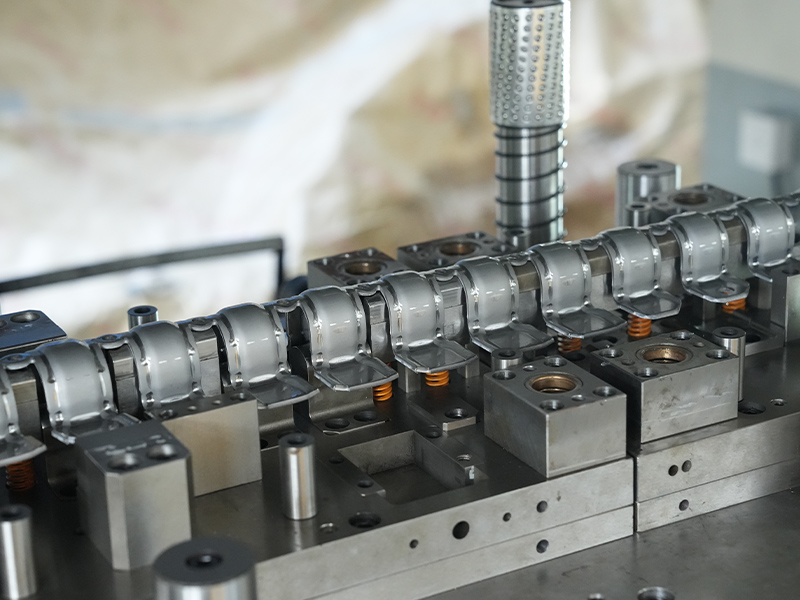

(Iii) Den ultimate teknologien for muggproduksjon

Moldproduksjon er en prosess som kombinerer avansert teknologi og utsøkt håndverk. Hver prosess bærer den ultimate jakten på presisjon og kvalitet. I denne prosessen spiller avanserte prosesseringsteknologier som sakte trådtrådskjæring og elektrospark maskinering (EDM) en nøkkelrolle. De er som magisk magi, og hugger muggmaterialer i kunstverk, og gir en solid garanti for høypresisjonsproduksjon av aluminiumsstempling.

Den langsomme ledningsprosessen for ledningen inntar en viktig posisjon innen moldproduksjon med sin utmerkede presisjon og overflatekvalitet. Sammenlignet med hurtig trådtrådskjæring, kan overflatens ruhet på arbeidsstykket behandlet av sakte trådtrådskjæringsmaskin vanligvis nå RA = 0,16μm, og rundhetsfeilen, lineær feil og dimensjonell feil er mindre, noe som gjør den mye brukt i behandlingen av høye presisjonsdeler. Sakte trådtrådskjæring vedtar metoden for kontinuerlig trådfôring av trådelektroder, det vil si at ledningselektroden fullfører behandlingen under bevegelsen. Selv om trådelektroden er skadet, kan den kontinuerlig fylles på, og dermed effektivt forbedre behandlingsnøyaktigheten til deler. Når du behandler den konkave døren av presisjonsstempling dør, kan skjæring av sakte tråd nøyaktig kutte ut komplekse former og bittesmå åpninger, sikre dimensjons nøyaktighet og overflatekvalitet på den konkave dyse, og gjøre det mulig for stemplingsdelene for å oppnå nøyaktige former og størrelser under formingsprosessen.

For å forbedre overflatekvaliteten på arbeidsstykket, vedtar sakte trådskjæring også en serie avanserte teknologier og metoder. Implementere en liten mengde flere prosesseringer. Bortsett fra den første prosessen, reduseres behandlingsvolumet generelt fra titalls mikron til flere mikron. Spesielt for den siste behandlingen, bør prosesseringsvolumet være lite, noe som effektivt kan redusere deformasjonen av materialet under trådskjæring og forbedre overflatekvaliteten på arbeidsstykket. Det er også veldig viktig å arrangere skjæreveien rimelig. Den ledende ideologien er å unngå å ødelegge den opprinnelige interne stressbalansen i arbeidsstykkets materiale så mye som mulig, og forhindre at arbeidsstykket materiale blir betydelig deformert under skjæreprosessen på grunn av effekten av armaturen og det urimelige arrangementet av skjæreveien, noe som resulterer i en reduksjon i skjæringsoverflatekvaliteten. Riktig å velge skjæreparametere er også nøkkelen til å sikre prosesseringskvalitet. For forskjellig grov og fin prosessering er det nødvendig å justere parametrene som trådhastighet, ledningsspenning og jettrykk på riktig måte i henhold til materialet i arbeidsstykket, den nødvendige prosesseringsnøyaktigheten og andre faktorer. Skjæreforholdene som er introdusert i boka kan ikke kopieres fullstendig, men bør være basert på disse forholdene og optimaliseres i henhold til faktiske behov.

Elektrisk utladningsmaskinering (EDM) viser unike fordeler i muggproduksjon, spesielt når man maskineringskompleks, presis, tynnvegget, smal-slit og høyhardhet materialform hulrom. Dens rolle er uerstattelig. Arbeidsprinsippet for EDM er å bruke den elektriske gnistutladningen som genereres mellom elektroden og arbeidsstykket for å smelte og fordampe metallet, og dermed realisere behandlingen av arbeidsstykket. Under prosesseringsprosessen vil utslippet mellom elektroden og arbeidsstykket føre til at et termisk erosjonslag dannes på metalloverflaten, inkludert et omarbeidende lag (eller hvitt lag) og en varmepåvirket sone. Det hvite laget dannes når overflaten blir oppvarmet til en smeltet tilstand, men temperaturen er ikke høy nok til at det smeltede materialet kan komme inn i matrisen og bli vasket bort. Strukturen er åpenbart forskjellig fra basismaterialet og inneholder mye karbon. Dette dannes ved nedbrytning av hydrokarboner som er inneholdt i elektroden og isolerende væske under EDM -prosessen, og trenger inn i det hvite laget når materialet er i en smeltet tilstand. Under det hvite laget er den varmepåvirkede sonen. På grunn av varmebehandlingen har det karbonrike hvite laget liten effekt på det, men fordi det ikke har nådd smeltetemperaturen, er det ikke nok til å endre materialstrukturen, så den metallografiske strukturen i overordnet materiale beholdes. Råstofflaget under den varmepåvirkede sonen påvirkes ikke av EDM-prosessen.

Selv om EDM kan behandle komplekse mugghulrom, bringer det også noen problemer, for eksempel et stort antall mikrokrakker generert i formen, noe som alltid har vært et spørsmål som er av stor bekymring for muggprodusenter. Hvis mikrokrakkene som genereres i det hvite laget ikke fjernes ved EDM -etterbehandling eller polering, vil de forårsake for tidlig svikt i delene i noen applikasjoner, og vil også redusere korrosjonsmotstanden og utmattelsesmotstanden til materialet. Derfor, når du bruker EDM for å behandle former, må en serie tiltak iverksettes for å kontrollere og redusere generering av mikrokrekker, for eksempel å optimalisere utladningsparametere, ved bruk av passende elektrodematerialer og isolere væsker, etc. De behandlede mugg

Når du produserer kjernen i mobiltelefonskallinjeksjonsform, på grunn av den komplekse formen på kjernen, som inneholder mange tynne vegger og smale spaltestrukturer, er det vanskelig å oppnå høye presisjonsbehandling ved bruk av tradisjonelle mekaniske prosesseringsmetoder. EDM kan nøyaktig behandle den komplekse formen til kjernen ved å utforming av formen på elektroden for å oppfylle designkravene til formen. Imidlertid, etter prosessering, må kjernen poleres nøye for å fjerne det hvite laget og mikrokrakkene på overflaten, for å sikre overflatekvaliteten og dimensjonsnøyaktigheten til kjernen, og dermed for å sikre kvaliteten på mobiltelefonen skallinnsprøytede deler.

IV. Stemplingsutstyr: Fusjon av kraft og skjønnhet

(I) Analyse av hvilke typer stemplingsutstyr

Som en viktig eksekutor for aluminiumsstemplingsteknologi har stemplingsutstyr en rekke typer, akkurat som en velutstyrt hær. Hver type har sitt eget unike arbeidsprinsipp, fordeler og ulemper og aktuelle scenarier, og spiller en uunnværlig rolle i stadiet av stemplering av aluminium.

Den mekaniske stemplingsmaskinen er den tradisjonelle hovedstyrken innen stemplingsutstyr. Den bruker en elektrisk motor for å drive svinghjulet for å rotere, og overfører deretter strøm til glidebryteren gjennom mekaniske overføringsenheter som koblinger og transmisjonsgir for å utføre opp og ned gjengjeldende bevegelse for å oppnå stemplingsprosessering av arbeidsstykket. Arbeidsprinsippet ligner på en dyktig smed, som bruker kraften i maskiner for å lage hver stempling del nøyaktig. Den mekaniske stemplingsmaskinen har en enkel og kompakt struktur, relativt lave produksjonskostnader og praktisk vedlikehold. Det er som en enkel og pålitelig partner og aksepteres lett av bedrifter. Den har god allsidighet, og er lett å betjene og vedlikeholde. I noen stemplingsprosesser som ikke krever høy presisjon, for eksempel enkel maskinvareproduksjon, kan den mekaniske stemplingsmaskinen effektivt fullføre oppgaven, og vise dens økonomiske og praktiske side. Fordi stemplingshastigheten og presisjonen er begrenset av det mekaniske overføringssystemet, virker det ofte maktesløst når du står overfor behandlingen av høye presisjoner og kompleksformede aluminiumsstemplingdeler.

Den hydrauliske stemplingsmaskinen inntar en viktig posisjon i stemplingsfeltet med sin kraftige kraft og presise kontrollevne. Den presser den hydrauliske oljen gjennom den hydrauliske pumpen og driver glidebryteren til å bevege seg opp og ned gjennom den hydrauliske sylinderen for å realisere stemplingsprosessen av arbeidsstykket. Denne prosessen er som en sterkmann som lett kan takle forskjellige stemplingsoppgaver med høy intensitet. Den hydrauliske stemplingsmaskinen har en stor stempling tonnasje og et bredt spekter av justering av glidebryter. Det er egnet for å stempling av store og komplekse arbeidsstykker, for eksempel bildeksler, luftfartsdeler, etc. I bilproduksjonen kan den hydrauliske stemplingsmaskinen stemple aluminiumslegeringsark til komplekse formede kroppsdeler for å oppfylle kravene til biler for strukturell styrke og utseende. Stemplingskraften til den hydrauliske stemplingsmaskinen kan kontrolleres nøyaktig, og stempelbehandling med høy presisjon kan oppnås, noe som gir en sterk garanti for høykvalitetsproduksjon av stempeldeler av aluminium. Den har også noen mangler. Produksjonskostnadene er høye, og vedlikeholdet av det hydrauliske systemet er relativt komplisert. Det kreves profesjonelle teknikere for vedlikehold og omsorg, noe som øker driftskostnadene for bedriften til en viss grad.

CNC Punching Machine er en stigende stjerne i stansingsutstyret. Den bruker datamaskinens digitale kontrollteknologi for å kontrollere bevegelsen til glidebryteren, fôring, posisjonering og andre handlinger fra stansemaskinen for å oppnå høypresisjon og høyeffektiv punching-prosessering av arbeidsstykket. CNC -stansemaskinen integrerer flere teknologifelt som maskiner, hydraulikk, elektrisk og datamaskiner. Det er som en soldat med høyteknologisk utstyr, med fordelene med høy presisjon, høy effektivitet og høy grad av automatisering. I fremstilling av elektronisk utstyr, for aluminiumsstempling av deler med ekstremt høy dimensjonal nøyaktighet og overflatekvalitetskrav, kan CNC -stansemaskinen produsere presisjonsdeler som oppfyller kravene gjennom presis programmering og kontroll. Det kan raskt og nøyaktig fullføre forskjellige komplekse stemplingsprosesser i henhold til det forhåndsinnstilte programmet, noe som forbedrer produksjonseffektiviteten og produktkvaliteten i stor grad. CNC -stansemaskinen har en høy grad av intelligens, kan realisere automatisert produksjon, redusere manuell intervensjon og redusere arbeidsintensitet og menneskelige feil. Imidlertid er prisen relativt høy, og operatørens tekniske nivå er også høy, noe som krever at operatøren har visse programmering og datamaskindrift.

(Ii) Presis kontroll av utstyrsparametere

Parameterkontrollen av stemplingsutstyr er som nøyaktig å justere trinnbelysningen og lydeffektene for en fantastisk ytelse, som er en nøkkelkobling for å sikre kvaliteten på aluminiumsstempling av deler. Nøkkelparametere som stemplingshastighet, trykk og hjerneslag påvirker direkte kvaliteten og produksjonseffektiviteten til stempling av deler, og må optimaliseres nøyaktig i henhold til egenskapene til aluminiumlegeringsmaterialer og stemplingsprosesskrav.

Effekten av stemplingshastighet på kvaliteten på stempling av deler er betydelig, akkurat som virkningen av bilkjøringshastighet på kjøreopplevelsen. Hvis hastigheten er for rask, kan det hende at aluminiumslegeringsmaterialet ikke har tid til å deformeres helt under stemplingsprosessen, noe som resulterer i ujevn materialstrøm, utsatt for sprekker, rynker og andre mangler, som alvorlig påvirker kvaliteten på stemplingsdelene. Når du strekker aluminiumslegeringsark, hvis stemplingshastigheten er for rask, kan kanten av arket sprekke på grunn av ujevn kraft. Hvis stemplingshastigheten er for treg, vil den redusere produksjonseffektiviteten og øke produksjonskostnadene. Derfor er det nødvendig å med rimelighet velge stemplingshastigheten i henhold til faktorer som tykkelse, styrke og kompleksitet i stemplingsprosessen til aluminiumlegeringsmaterialet. For aluminiumslegeringsmaterialer med tynn tykkelse og lav styrke, i tillegg til stempeldeler med enkle former, kan stemplingshastigheten økes på riktig måte; Mens for aluminiumslegeringsmaterialer med tykk tykkelse og høy styrke, samt stempling av deler med komplekse former, må stemplingshastigheten reduseres for å sikre at materialet kan deformeres fullstendig og redusere forekomsten av defekter.

Trykk er kjernefaktoren som påvirker formingskvaliteten på stemplingsdeler, akkurat som kokkens kontroll over varmen når du lager mat. Hvis trykket er for lite, kan ikke aluminiumslegeringsmaterialet deformeres fullt ut, og dimensjonsnøyaktigheten og overflatekvaliteten til stemplingsdelene er vanskelig å garantere. Det kan være problemer som dimensjonsavvik og ujevn overflate. Når du stemplet aluminiumslegeringshjul, kan det hende at trykket er utilstrekkelig, kan det hende at eikene på hjulet ikke når den utformede formen og størrelsen, noe som påvirker hjulets styrke og utseende. Overdreven trykk vil forårsake muggskader og materialbrudd, øke produksjonskostnadene og skrotfrekvensene. Derfor, når du bestemmer stemplingstrykket, er det nødvendig å vurdere faktorer som tykkelse, hardhet og mugggap i aluminiumslegeringsmaterialet. Stemplingstrykket kan gradvis justeres ved prøvedi for å finne den beste trykkverdien for å sikre kvaliteten på stemplede deler og matens liv.

Stemplingsslaget refererer til avstanden mellom stansen og matrisen i stempling dør, som også har en viktig innvirkning på kvaliteten på stemplede deler. Hvis hjerneslaget er for kort, kan ikke materialet flyte fullt ut, noe som kan føre til at noen deler av stemplingsdelene ikke klarer å danne og forårsake materialmangel; Hvis hjerneslaget er for langt, vil materialet flyte for mye, noe som resulterer i redusert dimensjonal nøyaktighet av stemplingsdelene, og til og med deformasjon, sprekker og andre problemer. Når du stemplet aluminiumslegering av mobiltelefonskjell, kan det ikke dannes å stemple -slaget for kort, hjørnene på skallet ikke dannes; Hvis stemplingsslaget er for langt, kan skallet bli tynnere på grunn av overdreven strekking, noe som påvirker dets styrke og utseende. Derfor er det nødvendig å med rimelighet justere stemplingsslaget i henhold til faktorer som for eksempel form, størrelse og materialtykkelse på stemplingsdelene slik at materialet kan flyte helt i formen og oppnå den ideelle formende effekten.

I faktisk produksjon kan noen avanserte teknologier og metoder også brukes til å optimalisere parametrene for stemplingsutstyr. Ved å bruke numerisk simuleringsteknologi blir stemplingsprosessen simulert og analysert før stempling for å forutsi kvaliteten på stemplede deler og mulige problemer, for å justere parametrene for stemplingsutstyr på forhånd og forbedre kvaliteten og produksjonseffektiviteten til stemplede deler. Ved å overvåke sanntid av forskjellige parametere i stemplingsprosessen, for eksempel trykk, hastighet, temperatur, etc., justeres parametrene for stemplingsutstyr i tid i henhold til overvåkningsdataene for å oppnå presis kontroll av stemplingsprosessen.

V. Stemplingsprosess: Magien med presisjonsdannelse

(I) Oversikt over stemplingsprosessen

Som kjernelinken til presisjonsdannelse av aluminiumsstempling av deler, er stemplingsprosessen som en nøye arrangert symfoni. Hvert trinn er nært knyttet til å spille bevegelsen av perfekt presisjon av aluminiumsstempling av deler. Fra råstoffforberedelse til kutting, til stempling og påfølgende behandling, inneholder hver lenke rike tekniske konnotasjoner og strenge driftskrav. De samarbeider med hverandre for i fellesskap for å forme høye stempler av høy kvalitet.

Forberedelse av råstoff er hjørnesteinen i stemplingsprosessen, og viktigheten av den er selvinnlysende. På dette stadiet må aluminiumslegeringsarket først kontrolleres strengt for å sikre at dets materiale, tykkelse, flathet osv. Oppfyller designkravene. Gjennom profesjonelt testutstyr, for eksempel spektrometre, tykkelsesmålere, etc., testes den kjemiske sammensetningen og tykkelsen på arket nøyaktig for å sikre stabiliteten til arkkvaliteten. Kontroller flatens flate overflate for å unngå å påvirke presisjonen til stemplingsdelene på grunn av den ujevne overflaten på arket. Aluminiumslegeringsarket rengjøres og avfettes for å fjerne olje, urenheter osv. På overflaten for å sikre overflatekvaliteten og dannende ytelsen til arket under stemplingsprosessen. Under rengjøringsprosessen kan profesjonelle rengjøringsmidler og rengjøringsutstyr brukes for å sikre rengjøringseffekten.

Blanking skal kutte aluminiumslegeringsarket i passende størrelser og former i henhold til designkravene for å forberede seg på etterfølgende stempling. Vanlige blankemetoder inkluderer skjæring, stansing, laserskjæring, etc. Hver metode har sine unike fordeler og ulemper og aktuelle scenarier. Skjæring er en ofte brukt blankemetode. Det har kjennetegnene på høy effektivitet og lave kostnader. Det er egnet for blanking av enkle formede og store laken. I bilproduksjon brukes ofte skjæring til blanking av kroppspaneler. Stort skjærutstyr brukes til å raskt kutte aluminiumslegeringsark i ønsket størrelse. Stansing er egnet for blanking av ark med komplekse former og høydimensjonale nøyaktighetskrav. Det kan nøyaktig slå ut emner av forskjellige former gjennom muggsopp. I produksjon av elektronisk utstyr er stansing en vanlig metode for å blanke noen små presisjonsstempling av deler. Laserskjæring har fordelene med høy presisjon, hurtigskjæringshastighet og god skjæringskvalitet. Det er egnet for å kutte plater med ekstremt høye krav til dimensjons nøyaktighet og overflatekvalitet, for eksempel skjæring av noen presisjonsdeler i luftfartsfeltet.

Stamping er kjernetrinnet i hele stemplingsprosessen. Den behandler nøyaktig aluminiumslegeringen tomt til den nødvendige formen og størrelsen gjennom synergien av stemplingsutstyr og muggsopp. Under stemplingsprosessen er det nødvendig å velge stemplingsprosessparametere som stemplingshastighet, trykk, hjerneslag, etc. I henhold til faktorer som form, størrelse og presisjonskrav til stemplingsdelene. For stempling av deler med komplekse former, kan multippel stempling, strekking, bøyning og andre prosesser være nødvendig for å gradvis fullføre dannelsen av stemplingsdelene. Under strekkprosessen bør strekkforholdet og strekkhastigheten kontrolleres for å unngå feil som rynking og sprekker. Under bøyingsprosessen, i henhold til egenskapene til aluminiumslegeringsmaterialet og kravene til bøyningsradius, bør passende bøyingsprosess og mugg velges for å sikre nøyaktigheten av bøyevinkelen og størrelsen.

Etterfølgende prosessering er en viktig tilleggslenke i stemplingsprosessen, som kan forbedre presisjonen og kvaliteten på stemplingsdelene ytterligere. Vanlige påfølgende prosesseringsprosesser inkluderer avvisning, utjevning, varmebehandling, etc. DEBURRING er å fjerne burrs og blitz fra overflaten til stemplede deler for å forbedre overflatekvaliteten og sikkerheten til stemplede deler. Manuell sliping, mekanisk avbyggende, elektrolytisk avbør og andre metoder kan brukes. Velg riktig avbyggende metode i henhold til form og presisjonskrav til de stemplede delene. Utjevning er å flate de stemplede delene for å eliminere deformasjonen forårsaket av stemplingsprosessen og forbedre flatheten og dimensjonsnøyaktigheten til de stemplede delene. For noen stemplede deler med høye flathetskrav, for eksempel kjølerier med elektronisk utstyr, er utjevning en uunnværlig prosess. Varmebehandling er å forbedre de mekaniske egenskapene og den indre strukturen til stemplede deler ved oppvarming og avkjøling av de stemplede delene, og forbedre styrken, hardheten, seigheten og andre egenskapene til de stemplede delene. I bilproduksjonen må noen aluminiumslegeringshjul behandles varme etter stempling for å forbedre hjulmotstanden til hjulene.

(Ii), avslørt nøkkelprosessteknologi

1. Dyp optimalisering av tegneprosessen

Tegningsprosessen spiller en viktig rolle i stemplering av aluminium. Imidlertid er aluminiumsplater utsatt for rynking og sprekker under tegneprosessen, noe som alvorlig påvirker kvaliteten og produksjonseffektiviteten til stempling av deler. For å oppnå dyp optimalisering av tegneprosessen og forhindre rynking og sprekker av aluminiumsplater, er det nødvendig å starte fra flere aspekter og ta en serie effektive tiltak.

Optimalisering av utformingen av tegne ribbeina er et av de viktige middelene for å forbedre kvaliteten på trukket deler. Tegn ribbeina kan effektivt regulere strømmen av materialer og øke fôrmotstanden, og dermed forhindre rynking. Når du ordner tegner ribbeina, er det nødvendig å med rimelighet bestemme posisjonen, formen og størrelsen på trekkbitene i henhold til formen og størrelsen på stemplingsdelene. For å stemple deler med komplekse former, kan det være nødvendig å stille ribbeina av forskjellige former og størrelser på forskjellige steder for å oppnå presis kontroll av materialstrømmen. I tegningen dør av bildekseldeler, er tegner ribbeina vanligvis satt rundt matrisen. Ved å justere høyden, bredden og avstanden til trekkbinene, kan strømningshastigheten og retningen på materialet kontrolleres, slik at materialet kan deformeres jevnt under tegningsprosessen for å unngå rynking. Det er også mange valg for formen på trekkribben, for eksempel runde, firkantede, trapesformet, etc. Ulike former har forskjellige effekter på strømmen av materialer, og de må velges i henhold til faktiske forhold.

Å justere størrelsen og fordelingen av den blanke holderekraften er også et sentralt tiltak for å forhindre rynking og sprekker av aluminiumsplater. Hvis den blanke holderekraften er for liten, kan ikke rynking av materialet effektivt undertrykkes; Hvis den blanke holderekraften er for stor, er det lett å føre til at materialet går i stykker. Derfor er det nødvendig å justere størrelsen og fordelingen av den blanke holderekraften nøyaktig i henhold til faktorer som ytelsen til aluminiumslegeringsmaterialet, formen og størrelsen på stemplingdelen, etc. I faktisk produksjon kan størrelsen på den blanke holderekraften overvåkes i sanntid av den trykksensoren som er installert på formen, og justeres i henhold til overvåkningsdataene. For noen store og komplekse stemplingsdeler kan det være nødvendig med variabel blankingskraftkontrollteknologi, det vil si i prosessen med å tegne, blir størrelsen og fordelingen av blankingkraften justert i sanntid i henhold til strømmen og deformasjonen av materialet for å sikre at materialet kan strømme inn i formhulen jevnt og unngå rynking og sprekker. Ved bruk av avansert numerisk simuleringsteknologi blir størrelsen og fordelingen av blankekraften simulert og analysert før tegning, og problemene som kan oppstå under tegneprosessen er spådd, for å optimalisere blankekraftparametrene på forhånd og forbedre kvaliteten og produksjonseffektiviteten til de trukket delene.

Rimelig utforming av gapet og fileten av formen er også en viktig faktor for å forhindre rynking og sprekker av aluminiumsplaten. Hvis formenes gap er for stort, vil materialet slappe av under tegneprosessen og rynke lett; Hvis formenes gap er for lite, vil friksjonen mellom materialet og formen øke, noe som får materialet til å bryte. Derfor er det nødvendig å med rimelighet designe formen til formen i henhold til tykkelsen og ytelsen til aluminiumslegeringsmaterialet for å sikre at materialet kan flyte jevnt under tegneprosessen og unngå rynking og sprekker. Filetradiusen til formen har også stor innflytelse på strømmen og dannende kvaliteten på materialet. For liten filetradius vil føre til at materialet møter større motstand under strømningsprosessen, noe som er utsatt for stresskonsentrasjon og sprekker; For stor filetradius vil føre til at materialet strømmer for mye under tegneprosessen og rynker lett. Derfor er det nødvendig å med rimelighet designe filetradiusen til formen i henhold til formen og størrelsen på stemplingdelen slik at materialet kan deformere jevnt under strømningsprosessen for å unngå rynking og sprekker.

2. Presis kontroll av trimming og stansing

Trimming og stansing er en viktig prosess i behandlingen av aluminiumsstempling av deler. Nøyaktigheten påvirker direkte den dimensjonale nøyaktigheten, kantkvaliteten og den generelle ytelsen til stemplingsdelene. For å oppnå presis kontroll av trimming og stansing og redusere forekomsten av defekter som Burrs og deformasjon, er det nødvendig å starte fra muggdesign, prosessparameterjustering og prosesseringsprosesskontroll.

Nøyaktigheten av formen er nøkkelen til å sikre kvaliteten på trimming og stansing. I formdesignstadiet bør avanserte designkonsepter og teknologier tas i bruk for å sikre at formen har en rimelig struktur, tilstrekkelig styrke og høy presisjon. For banebrytende av trimming av stansedøring, bør prosesseringsteknologi med høy presisjon brukes, for eksempel langsom trådskjæring, elektrisk gnistbearbeiding, etc., for å sikre skarpheten og dimensjonsnøyaktigheten til skjæret. Slitasje av banebrytende vil føre til nedgangen i kvaliteten på trimming av stansing, burrs og deformasjon, så det er nødvendig å velge muggmaterialer med god slitestyrke, og rimelig utforme varmebehandlingsprosessen til formen for å forbedre formen og slitasjen motstand. I formproduksjonsprosessen må behandlingsnøyaktigheten kontrolleres strengt for å sikre at samsvarende nøyaktighet mellom de forskjellige delene av formen oppfyller designkravene. Høyt utbedringsbehandlingsutstyr og testinstrumenter brukes til å overvåke og kontrollere prosesseringsprosessen til formen i sanntid, og prosesseringsfeil blir oppdaget og korrigert i tid for å sikre kvaliteten på formen.

Justering av prosessparametere har også en viktig innflytelse på kvaliteten på trimming av stansing. Stikkhastigheten er en nøkkelprosessparameter. Hvis stansehastigheten er for rask, vil materialet bli utsatt for en stor påvirkningskraft under stansingsprosessen, og burrs og deformasjon genereres lett; Hvis stansehastigheten er for treg, vil den påvirke produksjonseffektiviteten. Derfor er det nødvendig å med rimelighet velge stansehastigheten i henhold til faktorer som ytelsen og tykkelsen på aluminiumslegeringsmaterialet og formen og størrelsen på stemplingsdelene. Når du stanser tynnere aluminiumslegeringsark, kan stansehastigheten økes på riktig måte; Når du stanser tykkere ark, må stansehastigheten reduseres for å sikre stansekvaliteten. Stansegapet er også en viktig prosessparameter. Hvis stansegapet er for stort, vil kantkvaliteten etter trimming og stansing være dårlig og store burrs vil bli generert; Hvis stansegapet er for lite, vil slitasje av formen øke og til og med skade formen. Derfor er det nødvendig å justere stansegapet nøyaktig i henhold til tykkelsen og ytelsen til aluminiumslegeringsmaterialet for å oppnå god trimming og stansekvalitet.

Under behandlingen er det også nødvendig med streng kvalitetskontroll av trimming og stansing. Formen skal inspiseres og vedlikeholdes regelmessig for å oppdage og håndtere problemer som muggslitasje og deformasjon omgående. Under produksjonsprosessen bør stemplingsdelene etter trimming og stansing inspiseres i sanntid. Ved å måle den dimensjonale nøyaktigheten, kantkvaliteten og andre indikatorer på stemplingsdelene, kan problemer som oppstår under prosesseringsprosessen umiddelbart oppdages og korrigeres. Avansert automatisert testutstyr, for eksempel tre-koordinat måleinstrumenter og visuelle inspeksjonssystemer, kan brukes til å raskt og nøyaktig oppdage stempling av deler for å forbedre deteksjonseffektiviteten og nøyaktigheten. Det er nødvendig å styrke opplæringen og styringen av operatører, forbedre det tekniske nivået og kvalitetsbevisstheten til operatørene, sikre at operatørene kan operere strengt i samsvar med driftsprosedyrene, og sikre kvaliteten på trimming og stansing.

3.

Springback er et vanlig og tornete problem i produksjonen av stempeldeler av aluminiumlegering. Det påvirker alvorlig den dimensjonale nøyaktigheten og formnøyaktigheten av stempling av deler, noe som forårsaker store problemer for produksjon. For effektivt å overvinne rebound -problemet, er det nødvendig å dypt analysere årsakene til Springback og ta målrettede tiltak for å kontrollere det.

Den elastiske modulen til aluminiumslegeringsmaterialer er lav, noe som er en av hovedårsakene til springbacken av stempling av deler. Den elastiske modulen er en indikator på materialets evne til å motstå elastisk deformasjon. Jo lavere den elastiske modulen, jo sterkere materialets evne til å gjenopprette elastisk deformasjon etter lossing, noe som fører til en økning i springbacken av stemplingsdeler. Den elastiske modulen av aluminiumslegering er bare omtrent en tredjedel av stål, så det er mer sannsynlig å komme tilbake under stemplingsprosessen. Mekaniske egenskaper som avkastningsstyrke og herdingsindeks for materialet vil også påvirke springbacken. Jo høyere avkastningsstyrke, desto større stress som materialet trenger å bære under plastisk deformasjonsprosess, og desto mer åpenbare tendens til springback etter lossing; Jo større herdingsindeks, jo mer alvorlig er arbeidsherdingsfenomenet av materialet under plastisk deformasjonsprosess, og jo større springback -mengden.

Stemplingsprosessparametrene har også en viktig innflytelse på Springback. Bøyningsradiusen er en nøkkelprosessparameter. Jo mindre bøyningsradius, jo større er deformasjonsgraden av materialet under bøyingsprosessen, og jo større springback -mengden. Når bøyningsradiusen er mindre enn den minste bøyningsradiusen til materialet, er materialet utsatt for sprekker, og Springback -mengden vil også øke kraftig. Parametere som stemplingshastighet og trykk vil også påvirke Springback. Hvis stemplingshastigheten er for rask, vil ikke materialet ha tid til å deformere helt under stemplingsprosessen, og springback -mengden vil øke etter lossing; Hvis trykket er for høyt, vil materialet bli overformet i formen, og det er også enkelt å produsere en stor springback etter lossing.

Muggstrukturen og designen har også en viktig innflytelse på Springback. Hvis matrisen er for stort, vil ikke materialet bli effektivt behersket under stemplingsprosessen, og det er lett å rebound; Hvis radiusen til dysehjørnet er for lite, vil materialet bli utsatt for større motstand under strømningsprosessen, noe som resulterer i stresskonsentrasjon, og øker dermed mengden av rebound. Overflatens ruhet i matrisen, demoulding -metoden og andre faktorer vil også påvirke rebound. En dyse med en stor overflateuhet vil øke friksjonen mellom materialet og matrisen, noe som får materialet til å rebound under demoulding; Urimelige demoulding -metoder, for eksempel tvunget demoulding, er også tilbøyelige til å få stemplingsdelene til å rebound under demoulding -prosessen.

For å kontrollere reboundet, kan matekompensasjonsmetoden brukes. Gjennom den nøyaktige måling og analyse av springbacken av stemplingsdelene, kompenseres dyseoverflaten på nytt på forhånd under die -designen, slik at stemplingsdelene kan nå designstørrelsen og formen etter rebound. Ved bruk av numerisk simuleringsteknologi blir stemplingsprosessen simulert og analysert i DIE -designstadiet for å forutsi springbacken av stemplingsdelene, og dermed bestemme kompensasjonsbeløpet til matrisen. I henhold til springbacken av stemplingsdelene i faktisk produksjon, blir matrisen justert og optimalisert i sanntid for å forbedre nøyaktigheten av die -kompensasjon ytterligere.

Optimalisering av stemplingsprosessparametere er også et viktig tiltak for å kontrollere Springback. Juster rimelig parametere som bøyningsradius, stemplingshastighet og trykk slik at materialet kan deformeres jevnt under stemplingsprosessen og redusere forekomsten av Springback. Å øke bøyningsradiusen på riktig måte, redusere stemplingshastigheten og rimelig kontrollere trykket kan effektivt redusere mengden springback. Ved å bruke en flerpass-stemplingsprosess for gradvis å fullføre dannelsen av stemplede deler, kan også redusere graden av deformasjon av materialet og redusere springback.

Å ta i bruk en ortopedisk prosess er et av de effektive middelene for å løse Springback -problemet. For å stemple deler med en stor mengde springback, kan en ortopedisk prosess brukes til å korrigere dem etter stempling for å oppnå størrelsen og formen som kreves av designet. Vanlige ortopediske prosesser inkluderer mekanisk ortopedi og termisk ortopedi. Mekanisk ortopedi er å korrigere stemplingsdelene ved å påføre ekstern kraft, for eksempel å bruke presser, rettetang og annet utstyr for å flate og rette opp stemplingsdelene; Termisk ortopedi er å bruke plastisk deformasjonsevne til materialet ved høy temperatur for å korrigere stemplingsdelene etter oppvarming, for eksempel bruk av varmt pressende ortopedi og termisk aldringsortopedi.

(Iii) Overflatebehandling: Å gi stempling av deler en ny sjarm

1. Anodisering: Forbedring av beskyttelse og skjønnhet

Som et viktig middel for overflatebehandling for stempeldeler av aluminium, er den anodiseringsprosessen som å legge en solid og vakker pels på stemplingsdelene. Det kan ikke bare forbedre den beskyttende ytelsen til stemplingsdelene, men også legge til en unik estetikk til dem, slik at de skiller seg ut fra mange produkter.

Prinsippet om anodisering er basert på den elektrokjemiske prosessen. Når aluminiumsstemplingdelene er plassert i en spesifikk elektrolytt som en anode og likestrøm blir påført, vil en oksidasjonsreaksjon forekomme på aluminiumoverflaten for å danne en aluminiumoksydfilm. I denne prosessen får kationene i elektrolyttelektronene på anodeoverflaten og kombineres med aluminiumatomer for å danne aluminiumoksyd. Under anodiseringsprosessen utføres de to prosessene for metalloppløsning og oksidfilmdannelse samtidig. Oksidasjonsreaksjonen på metalloverflaten vil føre til at aluminiumioner løses opp i elektrolytten. Dette er en uunngåelig bivirkning i den anodiseringsprosessen, som vil forårsake tap av metallmaterialer og forandringer i form. Tilsvarende oppløsningen av metallet er dannelsen av en oksidfilm. Oksidasjonsreaksjonen på metalloverflaten vil føre til at aluminium kombineres med oksygen i elektrolytten for å danne et stabilt aluminiumoksydlag. Denne oksidfilmen har en mikroporøs struktur, og dens tykkelse, farge og andre fysiske og kjemiske egenskaper kan kontrolleres ved å justere faktorer som elektrolyttløsning, strømtetthet, temperatur og tid.

Prosessstrømmen av anodisering er relativt kompleks, og prosessparametrene til hver kobling må strengt kontrolleres for å sikre kvaliteten og ytelsen til oksydfilmen. Forbehandling er det første trinnet med å anodisere, og dets formål er å rengjøre og tilberede overflaten på aluminiumslegeringen til å legge et godt grunnlag for påfølgende anodiserende behandling. Forbehandling inkluderer vanligvis prosesser som avfetting, alkalivask og nøytralisering. Avfetting er å fjerne olje og urenheter på overflaten av stempeldeler av aluminium. Rengjøring av organisk løsningsmiddel, rengjøring av alkalisk avgrep og andre metoder kan brukes for å sikre at det ikke er fettrester på overflaten. Alkalisk vasking er å fjerne den naturlige oksydfilmen ytterligere og andre urenheter på overflaten, forbedre overflatenes aktivitet og gjøre den påfølgende oksidasjonsreaksjonen mer ensartet. Nøytralisering er å nøytralisere de alkaliske stoffene som er igjen etter alkalivask for å forhindre innvirkning på påfølgende prosesser.

Anodisering av behandling er kjernelinken til hele prosessen. På dette stadiet er aluminiumslegeringen plassert i en elektrolyttløsning og en elektrisk strøm blir brukt for å danne en oksidfilm på overflaten. Vanlige elektrolyttløsninger inkluderer svovelsyre, kromsyre, oksalsyre, etc. Ulike elektrolyttløsninger vil ha forskjellige effekter på ytelsen til oksydfilmen. Svovelsyreanodisering er den mest brukte metoden. Den kan produsere en oksidfilm av middels tykkelse (0,00007 "til 0,001" eller 1,8 μm til 25 μm), som har god hardhet, slitasje motstand og korrosjonsmotstand. I prosessen med svovelsyreanodisering må parametere som strømtetthet, temperatur og tid kontrolleres. Hvis strømtettheten er for stor, vil oksidfilmen vokse for raskt, filmkvaliteten vil avta, og mangler som løshet og porøsitet vil vises; Hvis strømtettheten er for liten, vil oksidfilmen vokse sakte og produksjonseffektiviteten vil være lav. Hvis temperaturen er for høy, vil oksidfilmen oppløses raskere, noe som resulterer i ujevn filmtykkelse; Hvis temperaturen er for lav, vil hardheten og slitestyrken til oksidfilmen bli redusert. Hvis tiden er for lang, vil oksydfilmen være for tykk, noe som resulterer i økt sprøhet av filmen og enkel sprekker; Hvis tiden er for kort, er oksidfilmtykkelsen utilstrekkelig og kan ikke oppfylle kravene til beskyttelse og skjønnhet.

Elektrolytisk fargelegging er en viktig supplerende kobling i anodiserende prosessen. Det kan få oksidfilmen til å oppnå forskjellige farger og mønstre, og samtidig forbedre tetningsytelsen, korrosjonsmotstanden og værmotstanden til filmlaget. Det er mange metoder for elektrolytisk fargelegging, for eksempel fargelegging av nikkel sulfat system, fargelegging av tinnsaltsystemer, etc. I nikkel sulfatsystem fargelegging, ved å kontrollere sammensetningen, pH -verdien, temperaturen og strømprosessen til elektrolytten, oksydfilmen kan presentere forskjellige farger, slik som bronse. Hensikten er å sikre at aluminiumslegeringsproduktene har god korrosjonsmotstand, værmotstand og slitestyrke, for å oppnå langvarig ytelse. Vanlige brukte tetningsbehandlingsmetoder inkluderer varmeforsegling (kokende vannforsegling og høytrykksdampforsegling), kaldtetning, tetning med middels temperatur og organisk tetning. Varmeforsegling er å sette de anodiserte aluminiumsstemplingdelene i kokende vann eller høytrykksdamp for å lukke mikroporene til oksydfilmen og forbedre korrosjonsmotstanden og slitestyrken til filmen. Kaldforsegling bruker kjemiske midler for å forsegle oksidfilmen ved romtemperatur, noe som har fordelene med enkel drift og energisparing.

Den beskyttende ytelsen og estetikken til anodiserte aluminiumsstemplinger er betydelig forbedret. Hardheten og slitestyrken til oksydfilmen er kraftig forbedret, noe som effektivt kan motstå ytre friksjon og slitasje og forlenge levetiden til stemplingene. Oksidfilmen har god korrosjonsresistens, som kan forhindre at aluminiumsstemplinger blir korrodert i fuktige, sure og alkaliske miljøer og beskytter basismetallet mot erosjon. Anodisering kan også gi aluminiumsstemplinger en rekke vakre farger og glanseffekter for å imøtekomme de estetiske behovene til forskjellige kunder og forbedre produktverdien til produktet. Innen arkitektonisk dekorasjon har anodiserte aluminiumslegeringsdører og vinduer ikke bare utmerket beskyttende ytelse, men også tilfører skjønnhet og mote til bygningen; I feltet elektronisk utstyr kan anodiserte aluminiumsforingsrør ikke bare beskytte interne elektroniske komponenter, men også forbedre produktets utseende og tekstur og forbedre markedets konkurranseevne.

2. Sandblåsing: Å skape en unik tekstur

Sandblåsing er en prosess som bruker høyhastighets slipende jetfly for å behandle overflaten av aluminiumsstemplinger. Det er som en magisk makeupartist som kan gi aluminiumsstemplinger en unik overflatetekstur, samtidig som de forbedrer overflatenes renslighet og ruhet, og tilfører en annen sjarm til produktet.

Prinsippet med sandblåsing er å bruke trykkluft eller vannstrøm med høyt trykk som en strømkilde for å spraye slipemidler (for eksempel kvartssand, korundsand, glassperler osv.) På overflaten på aluminiumsstemplinger ved høyhastighet, slik at du er i overflaten, mens du er i overflaten, mens du er i overflaten, mens du er i overflaten, mens du er i overflaten, mens du er i overflaten, mens du er i overflaten, er du i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, i overflaten, overflaten, overflaten, overflaten, du, er,. Mikroskopisk morfologi. I denne prosessen vil virkningen og friksjonen av slipemidlene forårsake bittesmå groper og riper på overflaten av aluminiumsstemplinger. Disse endringene i mikrostruktur vil føre til at overflaten presenterer forskjellige strukturer og glanseffekter. Sandblåsing kan effektivt fjerne oljeflekker, urenheter og naturlige oksidfilmer på overflaten av aluminiumsstemplinger, noe som gjør overflaten jevnere.

Vi. Kvalitetskontroll: jakten på null defekter

(I) Flerdimensjonale middel for kvalitetsinspeksjon

I produksjonsprosessen med aluminiumsstemplinger er kvalitetsinspeksjon som en streng portvakt, ved å bruke en rekke måter for å gjennomføre allround inspeksjon av stemplinger for å sikre at hver stempling oppfyller høykvalitetsstandarder og oppnår målet for null defekter. Vanlige brukte kvalitetsinspeksjonsmetoder dekker flere dimensjoner som dimensjonsmåling, utseendeinspeksjon, mekaniske egenskapstesting, metallografisk analyse, etc. De samarbeider med hverandre for å i fellesskap å beskytte kvaliteten på aluminiumsstemplinger.

Dimensjonsmåling er en av de mest grunnleggende og viktige koblingene i kvalitetsinspeksjon. Det er direkte relatert til om stemplingen kan oppfylle designkravene og monteringsnøyaktigheten. I den dimensjonale måling av aluminiumsstemplinger har den tredimensjonale koordinatmålingsmaskinen blitt det foretrukne verktøyet med sin høye presisjon og kraftige målefunksjon. Den tredimensjonale koordinatmålingsmaskinen kan nøyaktig måle forskjellige dimensjonale parametere som lengde, bredde, høyde, blenderåpning, formfeil, etc. på stemplingsdelene ved å bevege sonden på tre gjensidig vinkelrett koordinatakser. I produksjonen av aluminiumsstempling av deler for bilmotorsylindere, kan den tredimensjonale koordinatmålingsmaskinen nøyaktig måle diameteren, posisjonsnøyaktigheten, flatheten osv. For hvert hull i sylinderkroppen for å sikre at den dimensjonale nøyaktigheten til sylinderkroppen oppfyller monteringskravene til motoren. Målingsnøyaktigheten kan vanligvis nå mikronnivået, som kan dekke målebehovene for stempleringsdeler med høy presisjon. I tillegg til den tredimensjonale koordinatmålingsmaskinen, spiller lasermålingsmaskinen også en viktig rolle i dimensjonsmåling. Lasermålingsmaskinen bruker refleksjonsprinsippet til laserstrålen for å raskt og ikke-kontaktlig måle størrelsen og formen på stemplingsdelene. Det har fordelene med rask målehastighet, høy nøyaktighet og praktisk drift. I feltet til romfart, for noen aluminiumsstempling av deler med komplekse former og ekstremt høy dimensjonal nøyaktighetskrav, kan lasermålingsmaskinen realisere den raske måling og analyse av deres tredimensjonale former, og gi nøyaktig datastøtte for produktkvalitetskontroll.

Utseende inspeksjon er en uunnværlig del av kvalitetsinspeksjon. Det brukes hovedsakelig til å oppdage om det er defekter som sprekker, riper, rynker, deformasjon osv. På overflaten av stempling av deler. Disse feilene vil ikke bare påvirke utseendets kvalitet på stempling av deler, men kan også ha en alvorlig innvirkning på deres ytelse og levetid. I utseendeinspeksjon er visuell inspeksjon en av de mest brukte metodene. Inspektører observerer direkte overflaten av å stemple deler med sine nakne øyne, og finne overflatedefekter med sin rike erfaring og ivrige observasjon. For noen subtile feil som er vanskelige å observere direkte med det blotte øye, kan de inspiseres ved hjelp av forstørrelsesglass, mikroskop og andre verktøy. I produksjonen av aluminiumsstempling av deler for elektroniske utstyrshus, vil inspektører nøye observere om det er riper, riper og andre mangler på overflaten av huset, fordi disse feilene direkte vil påvirke produktets utseende og markedskonkurranse. Oljesteinpolering og berøringsinspeksjon er også ofte brukte metoder for inspeksjon av utseende. Oljesteinpolering kan fjerne oksydskalaen og bittesmå fremspring på overflaten av stempling av deler, noe som gjør overflatedefekter mer åpenbare og enkle å inspisere. Berøringsinspeksjon er at inspektøren bruker hansker og berører overflaten på stemplingdelene med hendene for å føle flatheten og glattheten på overflaten, for å finne overflatedefekter som riper og rynker. I produksjonen av aluminiumsstempling av deler for bilkroppsdeksler, er berøringsinspeksjon en viktig inspeksjonsmetode for utseende som effektivt kan finne subtile feil på overflaten av dekselet.

Mekanisk egenskapstesting er et av de viktigste virkemidlene for å evaluere kvaliteten på aluminiumsstemplinger. Det brukes hovedsakelig til å oppdage mekaniske egenskapsindikatorer som styrke, hardhet, seighet og utmattelsesytelse av stemplinger. Disse indikatorene er direkte relatert til påliteligheten og sikkerheten til stemplinger i faktisk bruk. Strekkprøve er en av de mest brukte metodene i testing av mekanisk eiendom. Ved å påføre aksial spenning på stemplingen, måles stress-belastningskurven under strekkprosessen for å oppnå de mekaniske egenskapsindikatorene som avkastningsstyrke, strekkfasthet og forlengelse av stemplingen. I produksjonen av aluminiumsstemplinger for bildeler, kan strekkprøver brukes til å oppdage styrken og plastisiteten til deler for å sikre at de ikke vil bryte eller deformere i altfor når de utsettes for ytre krefter. Hardhetstesting evaluerer hardheten ved stemplinger ved å måle overflaten til stemplingen til å motstå innrykk. Vanlige brukte hardhetstestingsmetoder inkluderer Rockwell Hardness -test, Brinell Hardness Test, Vickers Hardness Test, etc. Ulike testmetoder er egnet for forskjellige materialer og hardhetsområder. Innen romfart, for noen aluminiumsstemplinger som må motstå høy stress, kan hardhetstesting brukes til å oppdage overflatehardheten for å sikre at de har god slitasje motstand og utmattelsesmotstand under bruk. Effekttest brukes til å oppdage seigheten av å stemple deler under påvirkningsbelastning. Tøffheten evalueres ved å måle påvirkningsabsorpsjonsarbeidet med å stemple deler i påvirkningstest. I produksjonen av noen aluminiumsstempling av deler som må motstå påvirkningsbelastning, for eksempel bilkollisjonspute -parentes, luftfartsstrukturer, etc., er påvirkningstest en uunnværlig mekanisk egenskapstestmetode.

Metallografisk analyse er en deteksjonsmetode som dypt forstår den interne strukturen og ytelsen til aluminiumsstempling av deler. Det kan avdekke de mikrostrukturelle egenskapene til materialer, for eksempel kornstørrelse, korngrensetilstand, fasesammensetning, etc., ved å observere og analysere den metallografiske strukturen til stemplingsdeler, for å evaluere kvaliteten og ytelsen til stemplingsdeler. Prosessen med metallografisk analyse inkluderer prøvetaking, innløp, sliping, polering, korrosjon og andre trinn. Velg først representative prøver fra stempleringsdeler, og legg deretter prøvene i passende materialer for etterfølgende prosessering og observasjon. Deretter må du slipe og polere de innlagte prøvene for å få overflatene til å speil finish. Til slutt, bruk passende korrosive midler for å korrodere overflaten til prøvene for å få den metallografiske strukturen til å vises, for å lette observasjon og analyse under et mikroskop. I produksjonen av aluminiumsstempling av deler for aluminiumslegeringshjul, kan metallografisk analyse brukes til å oppdage kornstørrelsen og distribusjonen av hjulnavet, og evaluere dens støpekvalitet og varmebehandlingseffekt. Gjennom metallografisk analyse kan det bli funnet om det er mangler som porer, krymping, inneslutninger osv. Inne i hjulnavet, samt om kornene er grove og ujevn, for å ta rettidige tiltak for å forbedre og forbedre kvaliteten og ytelsen til hjulnavet.

(Ii) Defektanalyse og forbedringsstrategi

I produksjonsprosessen med stempeldeler av aluminium, til tross for en serie strenge kvalitetskontrolltiltak, kan forskjellige defekter som sprekker, rynker, deformasjon, overflatesnoter, etc. fremdeles oppstå. Disse feilene vil ikke bare påvirke kvaliteten og ytelsen til stempling av deler, men kan også forårsake produktskraping og øke produksjonskostnadene. Derfor er en grundig analyse av årsakene til disse feilene og forslaget om tilsvarende forebygging og forbedringstiltak av stor betydning for å forbedre kvaliteten og produksjonseffektiviteten til stempeldeler av aluminium.

Sprekker er en av de mer vanlige og alvorlige feilene i stempeldeler av aluminium. De vil redusere styrken og påliteligheten av stempling av deler betydelig, og til og med føre til at produktet går i bruk under bruk. De viktigste årsakene til sprekker inkluderer feil i selve materialet, urimelige stemplingsprosessparametere, og muggdesign og produksjonsproblemer. Urenheter, porer, segregering og andre defekter i aluminiumlegeringsmaterialer vil redusere styrken og plastisiteten til materialet, noe som gjør det enkelt for å stemple deler å sprekke når de blir utsatt for kraft. I noen aluminiumslegeringsplater, hvis det er flere urenhetspartikler, vil disse urenhetspartiklene bli initieringspunktene for sprekker. Under stemplingsprosessen, ettersom stresset er konsentrert, vil sprekker gradvis danne seg rundt urenhetspartiklene og utvide seg til områdene rundt. Urimelige stemplingsprosessparametere, for eksempel for lite blanking gap, for liten tegningskoeffisient og for rask stemplingshastighet, kan også forårsake sprekker i stempling av deler. Hvis blankinggapet er for lite, vil blankingkraften øke, og skjærspenningen på materialet under blanking -prosessen vil være for stor, noe som er lett å sprekke; Hvis tegningskoeffisienten er for liten, vil deformasjonsgraden av materialet under tegningsprosessen være for stor, og overstige plastgrensen til materialet, og dermed forårsake sprekker; Hvis stemplingshastigheten er for rask, vil ikke materialet ha nok tid til å deformeres helt under stemplingsprosessen, noe som resulterer i stresskonsentrasjon, noe som også er lett å forårsake sprekker. Problemer med muggdesign og produksjon, for eksempel for liten muggfiletradius, stor muggoverflate, urimelig muggstruktur, etc., kan også forårsake sprekker i stempling av deler. For liten muggfiletradius vil øke motstanden til materialet under strømningsprosessen, noe som resulterer i stresskonsentrasjon, noe som er lett å forårsake sprekker; Stor muggoverflateuhet vil øke friksjonen mellom materialet og formen, og forårsake ujevn belastning på materialet under stemplingsprosessen, og dermed forårsake sprekker; Urimelig muggstruktur, for eksempel utilstrekkelig formstivhet og dårlig ledende nøyaktighet, vil føre til at formen deformeres under stemplingsprosessen, og forårsaker ujevn kraft på stemplingsdelene og sprekker.

For å forhindre og forbedre sprekkfeil, må vi først strengt kontrollere kvaliteten på aluminiumslegeringsmaterialer, styrke inspeksjonen og screeningen av råvarer, sikre at den kjemiske sammensetningen og organisasjonsstrukturen til materialene oppfyller kravene og reduserer feil inne i materialene. Kjemisk sammensetningsanalyse og metallografisk inspeksjon utføres på hver gruppe aluminiumslegeringsplater for å sikre at urenhetsinnholdet i materialet er innenfor det tillatte området, kornstørrelsen er ensartet, og det er ingen åpenbar segregeringsfenomen. Juster rimelig stemplingsprosessparametrene, optimaliser blankegapet, tegner koeffisient, stemplingshastighet og andre parametere i henhold til egenskapene til aluminiumlegeringsmaterialer og formen og størrelsen på stempeldelene, slik at materialet kan deformeres jevnt under stemplingsprosessen for å unngå stresskonsentrasjon. Gjennom eksperimenter og simuleringsanalyse, bestemmer du det optimale blankegapet og tegningskoeffisienten for å sikre at stemplingsdelene ikke vil produsere sprekker under blanking- og tegneprosessen. Det er også nødvendig å optimalisere muggdesign og produksjonsprosess, øke muggfiletradius, redusere muggoverflatens ruhet, med rimelighet designe muggstrukturen, forbedre muggstivheten og veilede nøyaktighet, slik at formen kan fungere stabilt under stemplingsprosessen og redusere stresskonsentrasjonen av stemplingsdelene. I Mold Design Stage, bruk avansert designprogramvare for simuleringsanalyse for å optimalisere strukturen og parametrene til formen; I formproduksjonsprosessen bruker du prosesser og prosesser med høy presisjon for å sikre dimensjons nøyaktighet og overflatekvalitet på formen.

Rynking er en annen vanlig defekt av aluminiumsstempling av deler i stemplingsprosessen, noe som vil påvirke utseendets kvalitet og dimensjons nøyaktighet av stemplingsdelene og redusere ytelsen og påliteligheten til produktet. De viktigste årsakene til rynking er utilstrekkelig blankekraft, ujevn materialstrøm og overdreven tegningskoeffisient. Utilstrekkelig blankekraft vil gjøre arket som ikke kan være effektivt behersket under stemplingsprosessen, noe som resulterer i lokal ustabilitet av materialet og rynker. I den dype tegningsprosessen med bildeksler, hvis blankekraften er utilstrekkelig, vil rynker vises på kanten av dekselet. Ujevn materialstrøm er også en av de viktige grunnene til rynking. Når materialet flyter i formen, hvis motstanden er ujevn, vil det føre til lokal akkumulering av materialet og rynker. Den komplekse formen på formen og det urimelige arrangementet av trekkbøtene vil påvirke enhetligheten av materialstrømmen. Hvis tegningskoeffisienten er for stor, vil deformasjonsgraden av materialet under den dype tegningsprosessen være for stor, og overstige den kritiske deformasjonsgraden av materialet, og dermed forårsake rynker.

For å forhindre og forbedre rynkende feil, er det nødvendig å øke blankekraften for å sikre at arket effektivt kan være behersket under stemplingsprosessen og forhindre lokal ustabilitet av materialet. Ved å justere strukturen og parametrene til den blanke holderringen, eller bruke hydraulisk blanking og andre metoder, kan størrelsen og stabiliteten til blankingkraften økes. Juster rimelig utformingen og høyden på trekkribben, optimaliser formen og størrelsen på blanken, slik at materialet kan flyte jevnt i formen og unngå lokal akkumulering. I henhold til formen og størrelsen på stemplingsdelene, er en rimelig utforming og høyde på trekkribben designet for å gjøre motstanden til materialet under strømningsprosessen Uniform; Ved å optimalisere formen og størrelsen på blanket, er deformasjonen av materialet under stemplingsprosessen mer jevn. Det er også nødvendig å velge en passende tegningskoeffisient. I henhold til ytelsen til aluminiumslegeringsmaterialet og formen og størrelsen på stemplingsdelene, er tegningskoeffisienten rimelig bestemt for å unngå overdreven deformasjon av materialet på grunn av overdreven tegningskoeffisient. Gjennom eksperimenter og simuleringsanalyse er den optimale tegningskoeffisienten bestemt for å sikre at stemplingsdelene ikke vil rynke under tegneprosessen.