I. Metallstempling av deler: hjørnesteinen i industriell produksjon

I det store landskapet i moderne industri er metallstempling av deler som en uunnværlig hjørnestein, og støtter utviklingen av mange bransjer godt. Fra bilene vi bruker for daglig reise til det blendende utvalget av elektriske apparater hjemme; Fra de elektroniske produktene på skrivebordet til metallkomponentene på byggeplassen, er metallstempling av deler overalt. Med sine unike fordeler og bred anvendbarhet, er de dypt integrert i alle aspekter av menneskelig produksjon og liv.

Bilindustrien er et av de viktige applikasjonsområdene for metallstempeldeler. Fødselen til en bil krever hundrevis eller tusenvis av metallstempeldeler for å samarbeide. Kroppsskallet, dørkarmen og forskjellige motordeler er for det meste laget av metallstemplingsteknologi. Disse stemplingsdelene gir ikke bare bilen en solid struktur og sikrer sikkerhet under kjøring, men bestemmer også utseendet og aerodynamiske ytelsen til bilen til en viss grad. Å ta bilkroppen som eksempel, dens komplekse buede overflate og presise størrelsesbehov kan bare oppnås gjennom avansert metallstempelteknologi. Etter hvert som bilindustriens forfølgelse av lett og energisparende blir sterkere og sterkere, er metallstempeldeler stadig innoverer i materialvalg og prosessdesign, og prøver å redusere vekt og energiforbruk mens du sikrer styrke.

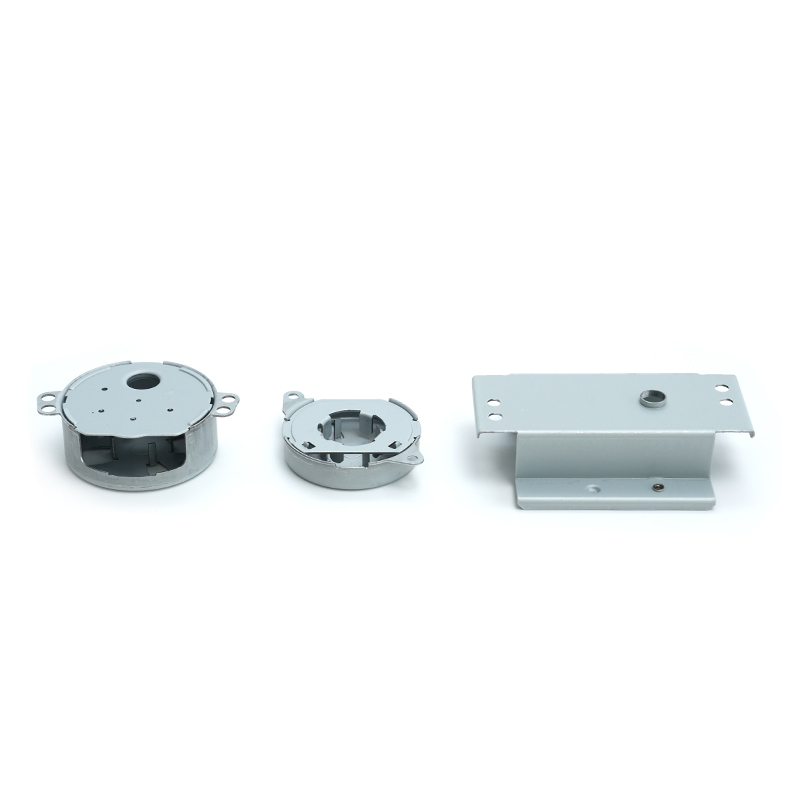

I elektronikkindustrien spiller også metallstemplingsdeler en viktig rolle. I elektroniske produkter som mobiltelefoner, datamaskiner og nettbrett, er et stort antall metalldeler, for eksempel skjell, indre parentes, kontakter, etc., mesterverk av metallstempeldeler. Disse stemplingsdelene må ha høy presisjon og god konduktivitet og korrosjonsmotstand for å oppfylle de strenge kravene til elektroniske produkter for ytelse og pålitelighet. For eksempel må metallskallet til en mobiltelefon ikke bare være tynt og vakkert, men også være i stand til effektivt å beskytte elektromagnetisk interferens og beskytte den indre kretsen; Varmevasken til en datamaskin må produseres gjennom en stemplingsprosess for å skape en kompleks Fin -struktur for å forbedre varmeavlederffektiviteten.

Hjemmeapparatindustrien er også et viktig marked for metallstempling av deler. Mange av skjellene, indre tanker, parenteser og andre deler av husholdningsapparater som kjøleskap, vaskemaskiner, klimaanlegg og mikrobølgeovner produseres ved hjelp av metallstemplingsprosesser. Disse stemplingsdelene må ikke bare sikre tilstrekkelig styrke og stabilitet, men også oppfylle kravene til skjønnhet og enkel prosessering. Samtidig, med den intelligente og personaliserte utviklingen av hjemmeapparatindustrien, har design og produksjon av metallstemplinger også gitt høyere utfordringer, og nye materialer og prosesser må kontinuerlig utvikles for å oppnå differensiert konkurranse av produkter.

Konstruksjonsfeltet er også uatskillelig fra støtte fra metallstemplinger. Fra stålstrukturrammen til store bygninger til små komponenter som dører, vinduer, gardinvegger og rekkverk, spiller metallstemplinger en viktig rolle. I bygninger i stålstruktur brukes stemplinger for å koble hovedkomponenter som stålbjelker og stålsøyler for å sikre stabiliteten i bygningsstrukturen; I produksjonen av dør og vindus brukes stemplinger til å lage vindusrammer, vindusreler, hengsler, håndtak og andre komponenter, noe som påvirker tetningen, lydisolasjonen og levetiden til dører og vinduer. Videre har byggebransjen strenge standarder for brannsikker, rustesikre og korrosjonsbestandige egenskaper til metallstemplinger, som også fremmer kontinuerlig forbedring av relaterte materialer og prosesser.

Det kan sees at metallstemplinger inntar en uerstattelig posisjon i moderne industri, og deres kvalitet og ytelse påvirker direkte kvaliteten og markedskonkurransen til nedstrøms produkter. I produksjonsprosessen med metallstemplinger er utvalget av metallmaterialer utvilsomt en av de mest kritiske koblingene. Ulike metallmaterialer har sine egne unike fysiske, kjemiske og mekaniske egenskaper, som bestemmer deres ytelse i stemplingsprosessering og applikasjonsscenariene etter å ha blitt gjort til stempling av deler. Derfor er en grundig diskusjon om hvilket metall som er det beste valget for metallstempling av deler av vital betydning for å forbedre kvaliteten på stempling av deler, redusere produksjonskostnadene og utvide applikasjonsområdene. Dette er ikke bare fokuset for utøvere av metallstempelindustrien, men også et viktig tema for å fremme forbedringen av hele industriell produksjonsnivå.

Ii. Strenge krav til stemplingsprosess på metallmaterialer

I det nøyaktige og komplekse produksjonsfeltet for metallstempling er metallmaterialer som hovedpersonene i denne prosessfesten. Kvaliteten på ytelsen deres bestemmer direkte kvaliteten og ytelsen til stempling av deler, og påvirker deretter kvaliteten på hele industriproduktet. Stemplingsprosessen legger frem flerdimensjonale og ekstremt strenge krav til metallmaterialer. Disse kravene dekker viktige aspekter som materialbearbeidbarhet, styrke og hardhet, korrosjonsmotstand, overflatekvalitet og utseende. Hver dimensjon spiller en uunnværlig rolle i stemplingsprosessen. De henger sammen og gjensidig begrenset, og bygger sammen kvaliteten hjørnestein i produksjonsdeler.

(I) Utmerket maskinbarhet

På scenen med stempling av metall, er god plastisitet og forfalskning hjørnesteinene for metallmaterialer å skinne. Plastisitet, som en magisk shaper, gir metall muligheten til å endre sin form fritt under stemplingsprosessen, slik at den nøyaktig kan forme forskjellige komplekse og delikate former i omfavnelsen av formen i henhold til den forhåndsinnstilte blåkopien. Forfalt er som en dyktig håndverker, og sikrer at metallet kan deformere seg jevnt når det blir utsatt for sterkt trykk uten brudd eller sprekkerdefekter. Den perfekte kombinasjonen av de to er nøkkelen til den glatte passasjen av metallmaterialer gjennom stemplingsprosesstesten.

Ta stempling av kroppspaneler i bilproduksjon som et eksempel. Disse panelene er ikke bare komplekse i form, for eksempel hetter, dører osv., Med et stort antall kurver og overflater, men har også ekstremt høye dimensjonale nøyaktighetskrav. Under stemplingsprosessen må metallark ha god plastisitet for å fylle formhulen jevnt under formen fra formen og danne en presis form. Samtidig sikrer forfalskeren stabiliteten til arket under deformasjon og unngår sprekker forårsaket av lokal stresskonsentrasjon. Hvis maskinbarheten til metallmaterialer ikke er bra, er det som en danser som mangler talent og har problemer med å gå på scenen og ikke kan fullføre grasiøse bevegelser. I faktisk produksjon har det vært tilfeller der de utvalgte metallmaterialene har utilstrekkelig plastisitet. Når du stempler sidepanelene til billegemer, vises et stort antall sprekker i bøydelene av platene, noe som resulterer i utrangering av alle stemplede deler i denne partiet. Dette forårsaker ikke bare stort materialavfall, men påvirker også produksjonens fremdrift alvorlig og øker produksjonskostnadene.

Vanlige stemplingsmaterialer, for eksempel stål, aluminium, kobber og rustfritt stål, har sine egne fordeler i maskinbarhet. Stål er mye brukt i stemplingsfeltet på grunn av sin høye styrke og gode plastisitet, og kan oppfylle kravene til forskjellige stemplingsprosesser; Aluminium er foretrukket i felt med strenge vektkrav, for eksempel luftfart og bilens lettvekt, på grunn av dens lette og gode plastisitet; Kobber har god konduktivitet og plastisitet, og brukes ofte til å produsere stempling av deler i elektroniske komponenter; Rustfritt stål spiller en viktig rolle i anledninger med høye krav til korrosjonsmotstand på grunn av den utmerkede korrosjonsmotstanden og visse plastisiteten.

(Ii) Høy styrke og høy hardhet

Når metallstempeldeler blir født fra formen, tar de på seg sine respektive oppdrag og bærer forskjellige krefter og press i forskjellige applikasjonsscenarier. Derfor må metallmaterialene som er valgt for stempling av deler ha tilstrekkelig styrke og hardhet, noe som er som å legge et lag med solid rustning på stemplingsdelene, slik at de effektivt kan motstå deformasjon og slitasje under service og sikre kvaliteten og levetiden til produktet.

I produksjonen av bilmotorer er koblingsstangen til motoren en viktig stemplingdel. Under driften av motoren må den tåle enorme periodiske tregheter og eksplosive krefter. Størrelsen og retningen til disse kreftene endres kontinuerlig, noe som setter ekstremt høye krav til styrken og hardheten i forbindelsesstangen. Hvis styrken til tilkoblingsstangmaterialet er utilstrekkelig, kan det deformere eller til og med bryte under langvarig høy belastning, forårsake motorsvikt og påvirke bilens ytelse og sikkerhet. I følge statistikk er det mange tilfeller av bilfeil forårsaket av motorens koblingsstangstyrkeproblemer, noe som ikke bare gir store ulemper for bileiere, men også forårsaker store økonomiske tap for bilprodusenter.

Innen romfart er de fleste av de strukturelle delene av flyet laget av metallstempling av deler. Under flyets fly må disse strukturelle delene motstå påvirkningen fra komplekse aerodynamiske krefter, vibrasjonsbelastninger, temperaturendringer og andre faktorer. For eksempel må vingestrålen til flyet, som en viktig støttekomponent i flystrukturen, ha ekstremt høy styrke og hardhet for å sikre vingens stabilitet og sikkerhet under flyging. Samtidig, for å redusere vekten av flyet og forbedre flyytelsen, er det også strenge krav til styrke-til-vekt-forholdet til materialet, som krever nøye optimalisering i materialvalg og design.

(Iii) Utmerket korrosjonsmotstand

I den virkelige verden møter metallstemplinger ofte tøffe arbeidsmiljøer. De blir enten utsatt for fuktig luft og i nær kontakt med fuktighet og oksygen; eller de er plassert i et industriljø som inneholder forskjellige kjemikalier og erodert av etsende medier som syrer og alkalier. I et slikt miljø, hvis metallstemplinger ikke har utmerket korrosjonsmotstand, vil de være som en båt som svinger i vind og regn, og vil snart bli nedsenket av bølgene av korrosjon og oksidasjon, og mister sin opprinnelige ytelse og funksjoner.

Ta metallplakertavler brukt utendørs som et eksempel. De blir utsatt for vind, regn, sol og regn hele året. Fuktigheten, oksygenet i luften og miljøgifter som svoveldioksid og nitrogenoksider i industriell avfallsgass vil korrodere overflaten av metallstempeldelene på reklametavlene. Hvis det valgte metallmaterialet har dårlig korrosjonsmotstand, vil rust snart vises på overflaten av plakatet, noe som ikke bare vil påvirke utseendet, men også redusere den strukturelle styrken til billboard og forkorte levetiden. Bruken av rustfritt stål med god korrosjonsresistens eller metallmaterialer med overflate-antikorrosjonsbehandling for å lage billboard-stempling av deler kan effektivt motstå korrosjon og opprettholde skjønnhetens skjønnhet og integritet.

I den kjemiske industrien trenger metallstempeldeler i mange utstyr å kontakte forskjellige etsende medier som sterke syrer og alkalier. For eksempel er agitatorbladene og rørkontaktene i reaktoren utsatt for korrosjonssvikt under langsiktig handling av etsende medier. Ytelsen til forskjellige metaller i det samme korrosive miljøet er betydelig annerledes. Rustfritt stål har god korrosjonsmotstand fordi den kan danne en tett oksidfilm på overflaten. Det er mye brukt i kjemisk utstyr; Mens vanlig karbonstål snart vil bli korrodert og perforert i det samme korrosive miljøet og ikke kan oppfylle brukskravene. Ved å sammenligne korrosjonshastigheten og korrosjonsmorfologien til forskjellige metaller i det samme korrosjonsmiljøet, kan vi tydelig se viktigheten av korrosjonsresistens mot metallstempling av deler.

(Iv) Utmerket overflatekvalitet og utseende

I dagens meget konkurransedyktige markedsmiljø har forbrukerne stadig høyere krav til produkter. De tar ikke bare hensyn til ytelsen og kvaliteten på produktene, men har også høyere og høyere estetiske krav til utseendet til produkter. Som en viktig del av produktet påvirker overflatekvaliteten og utseendet til metallstempling av deler direkte det generelle bildet og markedskonkurransen til produktet.

Ta elektroniske produkter som et eksempel. Metallskallene til mobiltelefoner, nettbrett, etc. trenger ikke bare å ha god styrke og varme -spredningsytelse, men krever også glatte og flate overflater uten feil som feil og riper. Overflatekvaliteten og utseendet til disse skjellene er direkte relatert til forbrukernes førsteinntrykk av produktet og deres ønske om å kjøpe. Hvis overflatekvaliteten på metallstempling av deler er dårlig, med åpenbare riper, groper eller deformasjon, vil det være vanskelig å vinne forbrukernes fordel, selv om produktets iboende ytelse er god. Det var en gang et elektronikkfirma som ikke kontrollerte overflatekvaliteten på stemplingskvaliteten når de produserte metallskall på mobiltelefoner, noe som resulterte i et stort antall riper og feil på en gruppe mobiltelefonskjell. Etter at produktene ble lansert på markedet, mottok de et stort antall klager fra forbrukere, noe som ikke bare påvirket selskapets omdømme, men også forårsaket store økonomiske tap.

I hjemmeapparatindustrien har også skjellene av hvitevarer som kjøleskap og vaskemaskiner strenge krav til overflatekvalitet og utseende. Disse skjellene må ikke bare være vakre og sjenerøse, men også enkle å rengjøre og vedlikeholde. Å bruke metallstempling av deler med god overflatekvalitet for å lage husholdningsskall kan forbedre den generelle kvaliteten på hvitevarer og møte forbrukernes forfølgelse av vakre og komfortable hjemmemiljøer. Samtidig kan god overflatekvalitet også redusere vanskeligheten og kostnadene for overflatebehandlingsprosesser og forbedre produksjonseffektiviteten.

Iii. Analyse av ytelsen til vanlige metallmaterialer i stempling

I det nøyaktige og komplekse produksjonsfeltet for metallstempling er valg av metallmaterialer som en sentral beslutning, som er direkte relatert til kvaliteten, ytelsen og applikasjonsutvidelsen av stemplingsdeler. Ulike metallmaterialer viser sin egen stil på stemplingstrinnet med sine unike fysiske, kjemiske og mekaniske egenskaper, og blir en uunnværlig og viktig rolle i industriell produksjon. La oss analysere ytelsen til flere vanlige metallmaterialer i stempling og utforske fordeler og egenskaper.

(I) Aluminium: En kombinasjon av letthet og korrosjonsmotstand

Aluminium, som et ikke-jernholdig metall som er veldig foretrukket innen metallstempling, skiller seg ut blant mange metallmaterialer med sin unike sjarm. Det er relativt rimelig, noe som muliggjør effektiv kostnadskontroll i storstilt stemplingsproduksjon og gir betydelige økonomiske fordeler for bedrifter. Det som er mer oppsiktsvekkende er at aluminium har et utmerket forhold til styrke-til-vekt, som er som en magisk nøkkel som åpner døren til lett produksjon. I løpet av bilproduksjonen, med de stadig strengere kravene til miljøvern og energisparing, har bilprodusenter vendt oppmerksomheten mot aluminiumsstempling. Etter at de viktigste delene av bilmotorblokken, kroppsrammen osv. Er laget av aluminiumsstempling av deler, reduseres vekten til hele kjøretøyet kraftig, mens styrken ikke reduseres i det hele tatt. Dette forbedrer ikke bare drivstofføkonomien til bilen og reduserer eksosutslipp, men forbedrer også kjøretøyets håndteringsytelse og akselerasjonsytelse, noe som gir forbrukerne en bedre kjøreopplevelse. I henhold til relevante data kan biler som bruker aluminiumstempeldeler redusere drivstofforbruket med 10% - 15% og eksosutslipp med 15% - 20% sammenlignet med tradisjonelle stålbiler.

Innen romfart spiller aluminium en uerstattelig rolle. Kravene til vekt av fly er nesten tøffe, fordi hvert gram vektreduksjon betyr at mer drivstoff kan bæres, en lengre avstand kan flys, eller mer utstyr kan bæres. Aluminiumsstempling av deler har blitt et ideelt materiale for flyvinger, flykropper, motordeler osv. På grunn av deres lette vekt og høye styrke. For eksempel bruker Boeing Series -fly et stort antall aluminiumsstempling av deler, som gjør det mulig for flyet å oppnå lett design og forbedre flygeffektiviteten og ytelsen og samtidig sikre strukturell styrke og sikkerhet. Samtidig har aluminium også god korrosjonsbestandighet, noe som gjør det mulig å opprettholde stabil ytelse i tøffe miljøer som fuktighet, syre og alkali. I det marine miljøet er aluminiumsstemplingdeler mye brukt i fremstilling av skip, for eksempel skrogstrukturer, dekkutstyr, etc., som effektivt kan motstå erosjonen av sjøvann og forlenge skipens levetid. Dessuten er aluminium ikke-giftig og ufarlig, noe som gjør det også veldig nyttig i felt med ekstremt høye krav til hygiene og sikkerhet, for eksempel matemballasje og bolig med medisinsk utstyr. Under etterbehandlingsprosessen, selv om aluminium ikke krever ekstra belegg for beskyttelse, kan anodisering ikke bare forbedre utseendet ytterligere, men også forbedre korrosjonsmotstanden betydelig, og møte de forskjellige behovene til forskjellige brukere for produktutseende og ytelse.

(Ii) Rustfritt stål: Et symbol på fasthet og holdbarhet

Rustfritt stål, et svartmetall som inneholder en stor mengde krom, molybden og nikkel, er som en kriger i rustning, og viser utmerket ytelse i verden av metallstempling. Korrosjonsmotstanden er unik. Enten i fuktig luft eller i etsende kjemiske medier, kan stempeldeler i rustfritt stål holde seg til stolpene sine og er ikke lett å ruste og korrodere. I den kjemiske industrien er utstyr som reaktorer, rørledninger og ventiler ofte i nær kontakt med forskjellige etsende medier som sterke syrer og alkalier. Rustfritt stål har blitt det foretrukne materialet for dette utstyret på grunn av den utmerkede korrosjonsmotstanden. Reaktorer laget av Stempling av rustfritt stål tåler den doble testen av høy temperatur, høyt trykk og svært etsende medier, og sikrer at den jevne fremgangen til kjemiske reaksjoner, mens de reduserer vedlikeholdskostnadene og erstatningsfrekvensen for utstyr. I matforedlingsindustrien er hygiene og sikkerhet av vital betydning. Stemninger i rustfritt stål er ikke bare korrosjonsbestandige, men også enkle å rengjøre og desinfisere, og oppfyller strenge hygienestandarder. De er mye brukt i fremstilling av matforedlingsutstyr, servise osv.

Rustfritt stål har også egenskapene til ikke-magnetikk, noe som gjør at den spiller en viktig rolle i noen felt som er følsomme for magnetisme, for eksempel elektronisk utstyr og medisinsk utstyr. I elektronisk utstyr brukes stemplinger i rustfritt stål til å produsere skjermdeksler, hus og andre komponenter, som effektivt kan beskytte elektromagnetisk interferens og sikre normal drift av elektronisk utstyr. Den gode slitestyrken er også et høydepunkt. I feltet mekanisk produksjon brukes ofte rustfrie stålstemplinger til å produsere lagre, gir, sjakter og andre deler. De tåler langsiktig friksjon og slitasje, og forbedrer levetiden og påliteligheten til mekanisk utstyr. Dessuten krever rustfritt stål ikke elektroplatering, noe som ikke bare reduserer produksjonsprosessen og kostnadene, men unngår også miljøforurensningsproblemene som kan være forårsaket av elektroplateringsprosessen. I tillegg har rustfritt stål også egenskapene til varmebehandling. Gjennom passende varmebehandlingsprosesser kan dens styrke, hardhet og seighet forbedres ytterligere for å imøtekomme behovene til forskjellige tekniske applikasjoner. I high-end felt som romfart og nasjonalt forsvar, er stempeldeler i rustfritt stål mye brukt i viktige deler som luftfartøykonstruksjonsdeler, motordeler, våpen og utstyr på grunn av deres utmerkede omfattende ytelse, og gir solid materialstøtte for utviklingen av disse feltene.

(Iii) Lavt karbonstål: Et økonomisk og praktisk valg

Lavt karbonstål, med sine økonomiske og praktiske egenskaper, inntar et viktig sted innen metallstempling. Kostnadene er relativt lave, noe som effektivt kan redusere produksjonskostnadene og forbedre markedskonkurransen til bedrifter når du masseproduserer metallstempeldeler. Samtidig har lavkarbonstål høy styrke. Selv om det kan være litt dårligere enn noen høye styrke-legeringsstål i styrke, er styrken tilstrekkelig til å oppfylle kravene i mange konvensjonelle applikasjonsscenarier. Holdbarheten skal ikke ignoreres. Den kan fungere stabilt under forskjellige arbeidsmiljøer og er ikke lett å skade. Materialer med lavt karbonstål er tilgjengelige i to former: flat og kveilet, noe som gir stor bekvemmelighet for stempling av prosessering. Lavt karbonstål i flat form er egnet for å lage noen stemplingsdeler med enkle former og store størrelser, for eksempel skallet og braketten med stort utstyr; Mens lite karbonstål i kveilform er mer egnet for kontinuerlig stempling, noe som kan forbedre produksjonseffektiviteten og redusere produksjonskostnadene. Det brukes ofte til å produsere noen små, masseproduserte stemplingsdeler, for eksempel pinner med elektroniske komponenter, maskinvaretilbehør, etc.

Med fordelene med lave kostnader og høy styrke, kan lavkarbonstål produsere forskjellige typer deler til en lavere enhetspris for å imøtekomme de forskjellige behovene til forskjellige bransjer. Innenfor tetningsteknologi brukes ofte ståldeler med lite karbonstål for å produsere tetningspakninger, tetningsringer og andre deler. Det er god seighet og plastisitet kan sikre at tetningen passer tett med tetningsoverflaten, oppnår en god tetningseffekt og forhindrer lekkasje av væske eller gass. I bilindustrien er lavkarbonstål enda mer brukt. Mange av kroppens strukturelle deler, chassisdeler og indre deler av biler er stemplet med lavt karbonstål. For eksempel har de indre panelene med bildører og hetter visse krav til styrke og formbarhet. Lavt karbonstål kan perfekt oppfylle disse kravene gjennom rimelig stemplingsprosess og dø -design, samtidig som de gir pålitelige materialalternativer for bilprodusenter til en lavere pris. I plen- og hageapplikasjoner brukes stemplinger med lite karbonstål til å produsere plenklipper, hagearbeid, gjerder og andre produkter. Deres robuste og holdbare egenskaper kan tilpasse seg tøffe utendørs arbeidsmiljøer og gi brukerne langsiktig og pålitelig bruksopplevelse.

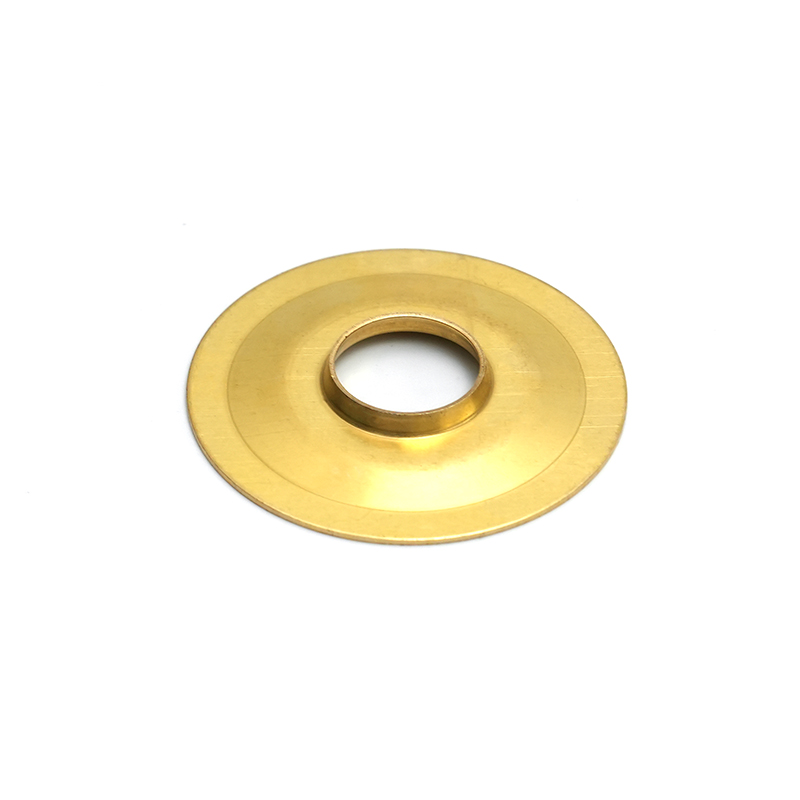

(Iv) Kobber og messing: Representanter for unike egenskaper

Kobber, et metall med unik sjarm, har vist mange bemerkelsesverdige egenskaper innen metallstempling. Det er lett å danne, som en føyelig danser, og kan lett forvandle seg til forskjellige komplekse former under veiledning av stempling die. Denne funksjonen gjør kobber veldig egnet for rask produksjon av sømløse komponenter i ett stykke, og er perfekt kompatibel med kaldformingsprosesser. Under den kalde formingsprosessen vil kobber gradvis herde, og dermed forbedre styrken og hardheten i stemplingsdelene. Kobber har også utmerket korrosjonsmotstand. I fuktig luft kan den danne en tett oksidfilm på overflaten for å forhindre ytterligere korrosjon, noe som gjør at kobberstemplinger kan opprettholde god ytelse i lang tid i utemiljøer. Dens naturlige hygieniske egenskaper gjør det populært i bransjer som medisinsk, mat og drikke. I det medisinske feltet brukes ofte kobberstemplinger til å produsere deler av medisinsk utstyr, for eksempel kirurgiske instrumenter, medisinske utstyrshus osv. Dens hygieniske egenskaper bidrar til å redusere bakteriell vekst, redusere risikoen for infeksjon og sikre pasientens helse og sikkerhet. I mat- og drikkeindustrien brukes kobberstemplinger til å produsere matforedlingsutstyr, drikkepipelinjer, etc., og vil ikke ha noen negative effekter på kvaliteten og sikkerheten til mat og drikke.

Messing, som en kobber-sink-legering, arver mange gunstige egenskaper ved kobber. Den har en glatt overflate, som gjør messingstemplinger vakrere i utseende og kan oppfylle noen applikasjonsscenarier med høye utseendekrav uten overdreven overflatebehandling. Korrosjonsmotstanden er også ganske utmerket, og den kan opprettholde stabil ytelse i mange miljøer og påvirkes ikke lett av korrosjon. Dessuten har messing også god konduktivitet, noe som får den til å skinne innen elektronikk. I elektroniske enheter brukes ofte messingstemplinger til å produsere kontakter, stikkontakter, brytere og andre komponenter, som kan sikre stabil overføring av strøm og normal drift av elektronisk utstyr. For eksempel, i elektroniske produkter som mobiltelefoner og datamaskiner, brukes messingstemplinger som interne tilkoblingsdeler. Deres gode konduktivitet og pålitelighet er en av de viktigste faktorene for å sikre den stabile ytelsen til elektroniske produkter. Samtidig har messing god maskinbarhet. Gjennom stemplingsprosessen kan forskjellige høye presisjoner og kompleksformede deler produseres for å imøtekomme utviklingsbehovene til elektronikkindustrien for miniatyrisering og presisjon av deler.

IV. Flere faktorer som bestemmer det beste metallet

(I) Bruksscenarier og ytelseskrav

Ulike bransjer og produkter har forskjellige ytelseskrav for metallstempling av deler, noe som gjør det nødvendig å velge metallmaterialer som en presis navigatør, med fokus på bruksscenarier og ytelseskrav. I det enorme og komplekse feltet med bilproduksjon, spiller metallstempling av deler en nøkkelrolle i å bygge en solid kropp av bilen. Kroppsstrukturen til bilen, for eksempel bjelker, A-søyler, B-søyler, etc., blir utsatt for forskjellige belastninger under kjøreprosessen til kjøretøyet, inkludert bøyestress, strekkstress og påvirkningsstress. Disse delene må ha ekstremt høy styrke og påvirkningsmotstand for å sikre at de effektivt kan beskytte passasjerene i bilen i ekstreme situasjoner som kollisjoner. Stål med høy styrke, for eksempel varmformet stål, er et ideelt materiale for konstruksjonsdeler for biler fordi det kan oppnå ultrahøy styrke og god duktilitet etter oppvarming av høy temperatur og rask kjøling av varm formingsprosess. I følge statistikk er energiabsorpsjonskapasiteten til strukturelle deler av biler av varmformet stål i kollisjon 30% - 50% høyere enn for vanlig stål, noe som forbedrer bilens passive sikkerhetsytelse.

Motordelene av biler, for eksempel veivaksler og tilkoblingsstenger, blir utsatt for enorme treghetskrefter og periodiske vekslende belastninger når motoren går i høy hastighet. Disse delene krever ikke bare høy styrke og høy hardhet, men trenger også å ha god slitasje og utmattelsesstyrke for å sikre den langsiktige stabile driften av motoren. Legeringsstål, for eksempel krom-molybden-legeringsstål, forbedrer styrken, hardheten og slitestyrken ved å tilsette legeringselementer som krom og molybden for motordeler, og blir samtidig forbedrer utmattelsesytelsen, og blir et av de foretrukne materialene for motordeler. Når det gjelder bilinnvendige og utvendige deler, for eksempel dashbordrammer og dørhåndtak, i tillegg til visse krav til styrke og hardhet, fokuserer de også på estetikken, korrosjonsmotstanden og teksturen til materialene. Aluminiumslegeringer er mye brukt i fremstilling av bilens indre og utvendige deler på grunn av deres lette vekt, skjønnhet og korrosjonsmotstand, noe som ikke bare reduserer vekten på bilkroppen, men forbedrer også den generelle tekstur og karakteren på bilen.

I elektronikkindustrien er metallstempeldeler som de nøyaktige beinene og nervene til elektronisk utstyr, med nesten strenge krav til konduktivitet og presisjon. Ved å ta mobiltelefoner som et eksempel, må hovedkortkontaktene, skjermdeksler, antenner og andre stemplingsdeler inne i mobiltelefonen ha god konduktivitet for å sikre stabil signaloverføring og normal drift av elektronisk utstyr. Kobber og legeringer, som fosforbronse og berylliumbronse, har blitt vanlige materialer for å stemple deler som elektroniske kontakter og vårark på grunn av deres utmerkede konduktivitet og god elastisitet. I fremstilling av metallskall for mobiltelefoner, oppfyller ikke aluminiumslegeringer med sin lette vekt, høye styrke og god formbarhet kravene til mobiltelefoner for tynnhet og fasthet, men oppnår også et rikt og mangfoldig utseende gjennom overflatebehandlingsprosesser som anodisering, og forbedrer den visuelle skjønnheten og følelsen av mobiltelefoner.

Datamaskinens radiatorstempeldeler må ha god termisk ledningsevne og varmeavlederytelse for å sikre at datamaskinen effektivt kan spre varme under langvarig drift og unngå ytelsesnedbrytning eller maskinvareskade på grunn av overoppheting. Kobber og aluminium har blitt hovedmaterialene for datamaskinradiatorstempeldeler på grunn av deres gode varmeledningsevne. Blant dem har kobber en høy termisk ledningsevne og er egnet for high-end datamaskinradiatorer med ekstremt høye varmedissipasjonskrav; Mens aluminium er mer utbredt i vanlige datamaskinradiatorer på grunn av den lave kostnaden og lette vekt. Samtidig, for å forbedre varmedissipasjonseffektiviteten til radiatoren, tar stempling deler vanligvis kompleks finnestrukturdesign, som krever metallmaterialer for å ha god maskinbarhet og være i stand til å produsere høypresisjon, kompleksformede finner gjennom stemplingsprosessen.

(Ii) Kostnadsvurdering: Kostnadsytelse avveining

I den materielle utvelgelsesprosessen med metallstempling av deler er kostnadsfaktoren som en skala som ikke kan ignoreres, noe som alltid påvirker beslutningstakerens valg. Kostnadshensyn er ikke begrenset til kjøpesummen for metallmaterialer, men et komplekst system som dekker materialprisen, prosesseringskostnadene og omfattende kostnader brakt av levetid. Det er nødvendig å gjøre en presis avveining mellom ytelseskrav og økonomisk gjennomførbarhet for å maksimere kostnadsytelse.

Prisene på forskjellige metallmaterialer er som ujevne topper, med betydelige forskjeller. Stål, som et mye brukt grunnleggende metallmateriale, er relativt rimelig på grunn av rikelig ressurser og modne produksjonsprosess. I storskala metallstemplingsproduksjon, for eksempel stålkonstruksjoner for konstruksjon og deler av vanlige maskiner, har stål blitt det foretrukne materialet på grunn av dets lave kostnadsfordel. Å ta de varmvalsede stålplatene som ofte brukes i byggebransjen som et eksempel, er prisene relativt stabile, og de kan effektivt kontrollere kostnadene for utbyggere mens de oppfyller kravene til å bygge struktur styrke. Imidlertid er noen sjeldne metaller, som titan og nikkel, sjeldne i jordskorpen og vanskelig å gruve og avgrense, noe som resulterer i høye priser. På grunn av sin utmerkede korrosjonsmotstand, høy styrke og lav tetthet har titanmetall viktige anvendelser innen high-end felt som luftfart og medisinsk. Imidlertid gjør den høye prisen det vanskelig å bruke den i stor skala i noen kostnadsfølsomme næringer. For eksempel, i vanlig bilproduksjon, selv om titanlegeringer kan redusere vekten på bilkroppen betydelig og forbedre drivstofføkonomien, på grunn av de høye kostnadene, brukes de foreløpig bare i viktige deler av noen få avanserte modeller.

Behandlingskostnader er også en viktig faktor som påvirker de totale kostnadene for metallstempeldeler. Ulike metallmaterialer har forskjellige krav til utstyr, muggsopp og prosesser under stempling, noe som direkte fører til forskjeller i prosesseringskostnader. Noen metaller med høyere hardhet, for eksempel rustfritt stål, krever større stansekraft og mer slitasje-resistente former under stempling, noe som ikke bare øker energiforbruket til utstyret og tapet av formen, men også kan føre til en forlengelse av prosesseringssyklusen, og derved øke prosesseringskostnadene. I kontrast krever noen metaller med bedre plastisitet, som aluminiumslegeringer, mindre stansekraft under stempling, formen til formen er relativt lang, prosesseringseffektiviteten er høy, og prosesseringskostnaden er relativt lav. Ved å ta produksjon av bilmotorhetter som eksempel, brukes aluminiumslegeringsmaterialer til stempling. På grunn av den gode prosesseringsytelsen, kan stempling fullføres på kortere tid, og vedlikeholdskostnadene for formen er lav; Hvis materialer i rustfritt stål brukes, er ikke bare et større tonnasje -stemplingsutstyr nødvendig, men muggslitasjen er også mer alvorlig, og behandlingskostnaden vil øke betydelig.

I tillegg til materialpriser og prosesseringskostnader, kan ikke de omfattende kostnadene som er brakt av levetiden til metallstempeldeler ignoreres. Selv om noen metallmaterialer har en høy innledende kjøpskostnad, har de utmerket korrosjonsmotstand, slitasje motstand og utmattelsesstyrke, og kan opprettholde god ytelse under langvarig bruk, redusere hyppigheten av reparasjoner og utskiftninger, og dermed redusere de totale brukskostnadene. For eksempel, i kjemisk utstyr, har rør og containere laget av stemmer i rustfritt stål en høyere anskaffelseskostnad enn vanlig karbonstål, men fordi rustfritt stål har utmerket korrosjonsmotstand og kan fungere stabilt i lang tid i tøffe miljøer som sterke syrer og alkalier, reduserer det vedlikehold og erstatningskostnader for utstyr. På lang sikt har det en høyere kostnadseffektivitet. Tvert imot, noen rimelige metallmaterialer, hvis de lett blir skadet under bruk og må byttes ut ofte, vil ikke bare øke vedlikeholdskostnadene, men kan også forårsake produksjonsavbrudd og forårsake større økonomiske tap. I noen bransjer med høye krav til produksjonskontinuitet, som elektronisk produksjon og matforedling, vil driftsstansen for vedlikehold av utstyr gi store økonomiske tap. Derfor er det spesielt viktig å velge metallstemplingsmaterialer med lang levetid og høy pålitelighet.

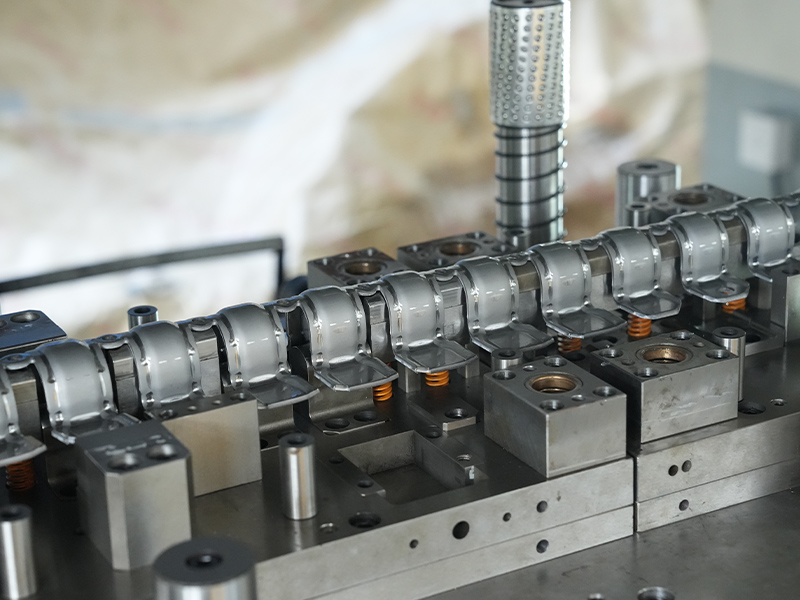

(Iii) Tilpasningsevne for prosesseringsteknologi

I den nøyaktige verdenen av metallstempling er tilpasningsevnen mellom prosesseringsteknologi og metallmaterialer som en utsøkt dans. De to samarbeider og påvirker hverandre, og bestemmer i fellesskap kvaliteten og produksjonseffektiviteten til stempling av deler. Ulike metallmaterialer, med sine unike fysiske og kjemiske egenskaper, viser helt forskjellige forestillinger når de står overfor forskjellige stemplingsprosesser.

Noen metallmaterialer viser utmerket tilpasningsevne i den dype tegningsprosessen. Den dype tegningsprosessen, som en magisk formende mester, kan strekke metallark i deler med stor dybde og komplekse former. I denne prosessen blir aluminiumslegeringer et ideelt materiell valg på grunn av deres gode plastisitet og lav deformasjonsmotstand. Å ta fremstilling av bilens drivstofftanker som et eksempel, kan aluminiumslegeringsark lett strekkes i komplekse drivstofftankformer under den dype tegningsprosessen, og feil som sprekker eller rynking er ikke lett å oppstå under strekkprosessen. Dette er fordi krystallstrukturen til aluminiumslegering gjør det mulig å distribuere stress jevnere når den deformeres med makt, og dermed sikre den glatte fremgangen i strekkprosessen. I motsetning til dette, noen metallmaterialer med høyere hardhet og dårligere plastisitet, for eksempel noen høye styrke-legeringsstål, står overfor større utfordringer i den dype tegningsprosessen. På grunn av deres høye deformasjonsmotstand, må større kraft brukes under strekkprosessen, noe som lett kan føre til lokal stresskonsentrasjon i materialet, og dermed forårsake problemer som sprekker eller rynker. For å overvinne disse problemene, er det ofte nødvendig med spesielle prosesstiltak når du tegner høye styrke-legeringsstål, for eksempel å øke smøring og optimalisering av muggstruktur, noe som utvilsomt øker kompleksiteten og kostnadene for behandling.

Prosesseringsteknologi har også en betydelig innvirkning på ytelsen til metallmaterialer. Kald deformasjonsbehandling under stempling vil endre organisasjonsstrukturen til metallmaterialer, noe som resulterer i økt styrke og hardhet i materialet, og redusert plastisitet og seighet. Dette fenomenet kalles arbeidsherding. Når du stemplet stål med lavt karbon, etter hvert som graden av stempling av deformasjon øker, øker styrken og hardheten til lavkarbonstål gradvis, noe som kan forbedre lagerkapasiteten til å stemple deler til en viss grad. Imidlertid, hvis arbeidsherdingen er overdreven, vil materialet bli sprøtt og hardt, og det er lett å bryte under påfølgende prosessering eller bruk. Under stemplingsprosessen er det derfor nødvendig å kontrollere prosesseringsparametrene med rimelighet, for eksempel stemplingshastighet, deformasjonsgrad, etc., for å unngå bivirkningene av arbeidsherding på materialegenskaper. I tillegg kan noen metallmaterialer ha restspenning etter stempling. Hvis disse gjenværende spenningene ikke blir eliminert i tide, vil de føre til at stemplingsdelene deformeres eller sprekker under bruk. Gjennom passende varmebehandlingsprosesser, for eksempel annealing og herding, kan gjenværende stress elimineres, ytelsen til materialet kan gjenopprettes, og kvaliteten og påliteligheten til stemplingsdeler kan forbedres.

V. Saksanalyse: Det beste valget for forskjellige bransjer

(I) Bilindustri: Stadiet med stål med lite karbon og aluminiumslegering

I det enorme og komplekse systemet i bilindustrien er metallstempeldeler som hjørnesteinen i å bygge en solid kropp av en bil, og bærer det tunge ansvaret for å sikre bilens ytelse og sikkerhet. Lav-karbonstål og aluminiumslegering, med sine unike ytelsesfordeler, spiller en nøkkelrolle i forskjellige deler av bilen og blir de to stjerners materialene innen bilproduksjon.

I produksjonen av bilkroppsstrukturdeler har stål med lite karbon lenge okkupert en viktig posisjon med sine betydelige fordeler med lave kostnader, høy styrke og moden teknologi. Bilstrålen, som den viktigste bærende komponenten i bilkroppen, er som ryggraden i bilen, og bærer forskjellige komplekse belastninger under kjøreprosessen til kjøretøyet, inkludert bøyestress, strekkspenning og påvirkningsspenning. Med sin gode styrke og seighet, kan stål med lite karbon effektivt motstå disse belastningene, sikre at strålen kan opprettholde en stabil struktur under forskjellige arbeidsforhold, og gi solid beskyttelse for bilens sikkerhet. Når bilen kolliderer, er A-søylen og B-søyaren ansvarlige for det viktigste oppdraget med å beskytte livene til passasjerer i bilen, og trenger å ha ekstremt høy styrke og påvirkningsmotstand. Stål med lite karbon kan oppfylle disse strenge kravene gjennom spesiell stemplingsprosess og varmebehandling, effektivt absorbere energi i kollisjon, forhindre overdreven deformasjon av bilkroppen og skape et trygt boareal for passasjerer. I følge statistikk er andelen av lavkarbonstål som brukes i kroppsstrukturen til tradisjonelle biler vanligvis så høy som 70% - 80%.

Med den stadig mer presserende forfølgelsen av lettvekt og miljøvernytelse i bilindustrien, har aluminiumslegeringer gradvis dukket opp innen bilproduksjon med sine egenskaper som lett vekt, høy styrke og god korrosjonsmotstand, og har blitt et kraftig supplement til stål med lavt karbon. Ta Tesla Model S som et eksempel. All-Aluminium Body-utformingen av denne elbilen er en modell i bransjen. Den brede påføringen av aluminiumslegering i kroppsstrukturdeler har redusert vekten til hele kjøretøyet kraftig, som er omtrent 20% - 30% lettere enn den tradisjonelle stållegemet. Dette forbedrer ikke bare bilens drivstofføkonomi, reduserer energiforbruket og eksosutslippene, men forbedrer også kjøretøyets håndtering og akselerasjonsytelse. I faktisk kjøring gjør den lette kroppen til Model S akselerasjonen raskere og håndteringen mer fleksibel, noe som gir brukerne en ultimate kjøreopplevelse. Samtidig forlenger den gode korrosjonsmotstanden i aluminiumslegering effektivt levetiden til bilkroppen og reduserer vedlikeholds- og utskiftingskostnadene forårsaket av korrosjon.

I produksjonen av bilmotordeler er valg av materialer også avgjørende. Når motoren går i høy hastighet, må stempelet til motoren tåle den enorme effekten av høy temperatur, høyt trykk og høyhastighets frem- og tilbakegående bevegelse, og har ekstremt høye krav til styrke, hardhet, slitestyrke og termisk ledningsevne til materialet. Aluminiumslegering har blitt et av de ideelle valgene for stempelmaterialer med sin gode termiske ledningsevne og lette vekt. Aluminiumslegeringsstempler kan raskt overføre varme, redusere temperaturen på toppen av stempelet, redusere termisk utmattelse og slitasje og forbedre motorens pålitelighet og holdbarhet. Under arbeidsprosessen blir koblingsstangen til motoren utsatt for periodisk treghetskraft og eksplosiv kraft, og må ha høy styrke og høy seighet. Legeringsstål, for eksempel krommolybden-legeringsstål, forbedrer styrken, hardheten og slitestyrken ved å tilsette legeringselementer som krom og molybden for koblingsstang. Materialvalget av disse nøkkelkomponentene påvirker motorens ytelse og levetid direkte, og er en viktig kobling som må vurderes nøye i bilproduksjonsprosessen.

(Ii) Elektronikkindustri: Påføring av kobber, messing og rustfritt stål

I elektronikkindustrien, et felt fullt av innovasjon og vitalitet, er metallstempling av deler som det nøyaktige skjelettet og nervenettet av elektronisk utstyr, og gir solid støtte for normal drift av elektronisk utstyr. Kobber, messing og rustfritt stål, med sine unike ytelsesfordeler, spiller en uunnværlig rolle i forskjellige komponenter av elektronisk utstyr og blir viktige materialer i elektronikkindustrien.

Kobber, med sin utmerkede konduktivitet og god plastisitet, inntar en kjerneposisjon i produksjonen av elektroniske kontakter. Som en nøkkelkomponent for tilkoblingskretser i elektronisk utstyr, må elektroniske kontakter sikre stabil overføring av nåværende og pålitelig tilkobling av signaler. Den høye konduktiviteten til kobber gjør det mulig for elektroniske kontakter å utføre strøm effektivt, redusere motstand og energitap og sikre normal drift av elektronisk utstyr. Når du tar mobiltelefoner som eksempel, bruker hovedkortkontaktene, batterikontakter, etc. Inne i mobiltelefonen et stort antall kobberstempling av deler. Presisjonsdesign og produksjon av høy kvalitet av disse kontaktene sikrer den stabile forbindelsen mellom de forskjellige komponentene inne i mobiltelefonen, og gir en garanti for høyytelsesoperasjonen til mobiltelefonen. I enheter som datamaskinkort og harddisker spiller også kobberkontakter en viktig rolle. Deres eksistens gjør det mulig for datamaskiner å overføre data og strøm raskt og nøyaktig, og sikre stabil drift av datamaskiner.

Messing, som en kobber-sink-legering, arver den utmerkede konduktiviteten til kobber, og har også god korrosjonsmotstand og maskinbarhet, og viser unike fordeler ved fremstilling av elektroniske utstyrshus og kjøleribbe. Huset til elektronisk utstyr trenger ikke bare å ha en viss styrke og hardhet for å beskytte de interne elektroniske komponentene, men må også ha et godt utseende og tekstur for å imøtekomme forbrukernes estetiske behov. Messingstempeldeler kan presentere vakker farge og tekstur gjennom overflatebehandlingsteknologi, og forbedre det totale bildet av elektronisk utstyr. I mobiltelefoner, nettbrett og andre enheter har messinghus ikke bare god beskyttelsesytelse, men gir også en følelse av raffinement og mote til produktet. Den gode varmeavvisningen til messing gjør den til et av de ideelle materialene for kjøleribb. I CPU -varmevasken til datamaskinen kan messingvarmen raskt overføre varmen som genereres av CPU, effektivt redusere temperaturen på CPU og sikre datamaskinens stabile drift. Den effektive varmeavvisningen til messingvarmen gir sterk støtte for datamaskinens høye ytelse.

Rustfritt stål, med sin utmerkede korrosjonsmotstand og høy styrke, spiller en viktig rolle i fremstilling av strukturelle deler og skjermingsdeksler av elektronisk utstyr. Strukturelle deler av elektronisk utstyr, for eksempel den midterste rammen av mobiltelefoner og datamaskinens ramme, må ha tilstrekkelig styrke og stabilitet for å støtte strukturen til hele enheten. Med sin høye styrke og god seighet, kan stempeldeler i rustfritt stål tåle visse ytre påvirkninger og beskytte de indre elektroniske komponentene mot skade. I produksjonen av den midterste rammen av mobiltelefoner kan stempeldeler i rustfritt stål gi solid strukturell støtte, samtidig som de oppnår en rekke utseendeffekter gjennom overflatebehandlingsprosesser. Den ikke-magnetiske naturen og gode skjermingsegenskapene til rustfritt stål gjør det til det foretrukne materialet for skjerming av elektronisk utstyr. I mobiltelefoner, datamaskiner og annet utstyr, kan skjermdeksler i rustfritt stål effektivt beskytte elektromagnetisk interferens, sikre normal drift av elektronisk utstyr og forbedre utstyrets anti-interferens.

(Iii) Aerospace: Feltet med titanlegeringer og rustfritt stål med høy styrke

I det high-end og mystiske felt av romfart, skuldre metallstempeldeler det hellige oppdraget med å sikre sikkerheten og ytelsen til fly, og kravene til materialer er nesten tøffe. Titanlegering og rustfritt stål med høy styrke, med sine utmerkede ytelsesfordeler, har blitt det eneste valget innen luftfartsfeltet, og gir et solid materielt grunnlag for menneskelige drømmer om å utforske himmelen og universet.

Titanlegering, med sin lette, høye styrke, høye temperaturmotstand og korrosjonsmotstand, er unik i luftfartsfeltet. I produksjon av flymotorer er titanlegering et uunnværlig nøkkelmateriale. Viftebladene i motoren må tåle enorm sentrifugalkraft og luftstrømningskraft når du roterer i høy hastighet, og samtidig opprettholder stabil ytelse i miljø med høyt temperatur. Den høye styrken og den gode termiske stabiliteten til titanlegering gjør det i stand til å oppfylle disse strenge kravene. Vifteblader laget av titanlegering er ikke bare lette i vekt, noe som kan redusere motorens totale vekt og forbedre drivstoffeffektiviteten, men også har utmerket utmattelsesmotstand og høy temperaturmotstand, og kan fungere stabilt i lang tid i tøffe arbeidsmiljøer. Kompressorskiven til motoren har også enorme belastninger med høy temperatur, høyt trykk og høyhastighetsrotasjon. Den høye styrken og den gode krypemotstanden av titanlegering gjør det til et ideelt materiale for kompressorplater. I moderne avanserte flymotorer er andelen av titanlegering vanligvis så høy som 30% - 40%.

Titaniumlegering spiller også en viktig rolle i fremstilling av flyfelnede konstruksjonsdeler. Vingestrålen til flyet, som den viktigste bærende komponenten i vingen, må ha ekstremt høy styrke og stivhet for å sikre vingen stabilitet og sikkerhet under flyging. Den høye styrken og lave tetthetsegenskapene til titanlegering gjør det i stand til å gi tilstrekkelig strukturell styrke og samtidig redusere vekten. Vingestrålen laget av titanlegering kan effektivt forbedre flyets ytelse og drivstofføkonomi. Skroppsrammen, landingsutstyret og andre deler av flyet bruker også et stort antall titanlegeringsstemplinger. Disse delene blir utsatt for forskjellige komplekse belastninger og påvirkningskrefter under start og landing og fly på flyet. Den utmerkede ytelsen til titanlegering kan sikre at de fungerer normalt under ekstreme forhold og sikre flyets trygge fly.

Rustfritt stål med høy styrke, med sin høye styrke, høye hardhet og god korrosjonsmotstand, har også viktige anvendelser innen luftfartsfeltet. I noen viktige deler av fly, for eksempel forbrenningskammeret og haledysen til motoren, er det nødvendig å motstå høy temperatur, høyt trykk og høyhastighets luftstrøm, og styrken, hardheten og korrosjonsmotstanden til materialet er ekstremt høy. Rustfritt stål med høy styrke kan oppfylle disse krevende kravene gjennom spesiell legeringsdesign og varmebehandlingsprosess. I forbrenningskammeret til motoren kan stempler med høy styrke i rustfritt stål tåle erosjonen av høye temperaturgass og opprettholde stabil struktur og ytelse. I haledysen kan stempler med høy styrke rustfritt stål motstå skuring av høyhastighets luftstrøm og påvirkning av høy temperatur for å sikre normal drift av haledysen. Det materielle utvalget av disse nøkkelkomponentene er direkte relatert til ytelsen og sikkerheten til flyet, og er i fokus for forskning og anvendelse innen luftfartsfeltet.

Vi. Ser på fremtiden: Nye metallmaterialer og teknologiutvikling

(I) Forsknings- og utviklingstrender for nye metallmaterialer

Under tidevannet av tiden med rask utvikling av vitenskap og teknologi, er forskningen og utviklingen av nye metallmaterialer som en hard konkurranse, og presser stadig feltet med metallstempeldeler til nye høyder. Forskningen og utviklingen av nye aluminiumslegeringer er et av høydepunktene. Forskere har gitt aluminiumslegeringer mer utmerket ytelse ved å optimalisere legeringssammensetning og mikrostruktur. Når det gjelder legeringssammensetning, justerte de på en smart måte andelene av forskjellige elementer og la til sjeldne elementer som litium og skandium for å forbedre styrken og hardheten til aluminiumslegeringer ytterligere. Tilsetningen av litium kan ikke bare redusere tettheten av aluminiumslegeringer betydelig og oppnå lette materialer, men også foredle kornstrukturen i legeringen og forbedre dens styrke og seighet. Scandium er som en magisk katalysator som effektivt kan hemme rekrystalliseringen av aluminiumslegeringer under prosessering og bruk, og opprettholde den høye styrken og den gode prosesseringens ytelse til materialet.

I optimaliseringen av mikrostruktur har forskere tatt i bruk avanserte varmebehandlingsprosesser og prosesseringsteknologier for å gjøre kornene til aluminiumslegeringer finere og mer ensartet, og dermed forbedre den omfattende ytelsen til materialet. Gjennom rask størkningsteknologi kan aluminiumslegeringer med ultrafine kornstrukturer oppnås. Denne aluminiumslegeringen har forbedret styrke kraftig samtidig som den opprettholder god plastisitet. Nye aluminiumslegeringer har vist et stort anvendelsespotensial innen luftfart. I produksjonen av flyvingen og flykroppen strukturelle deler, kan bruk av nye aluminiumslegeringer redusere vekten mens du forbedrer styrken og stabiliteten i strukturen, og dermed reduserer energiforbruket til flyet og forbedrer flyytelsen. Studier har vist at strukturelle deler av fly laget av nye aluminiumslegeringer kan redusere vekten med 10% - 20% og øke styrken med 15% - 30% sammenlignet med tradisjonelle aluminiumslegeringer.

Forskning og utvikling av stål med høy styrke har også gjort bemerkelsesverdig fremgang. Gjennom mikroalloyeringsteknologi og avanserte rulleprosesser har styrken og seigheten av stål med høy styrke blitt betydelig forbedret. Når det gjelder mikroalloying, har forskere lagt til spormengder av legeringselementer som Niobium, Vanadium og Titanium til stål. Disse elementene kan danne fine karbonitridutfellingsfaser i stålmatrisen, som spiller en rolle i nedbørstyrking og styrking av finkorn, og dermed forbedrer styrken og seigheten av stål. Avanserte rullingsprosesser, for eksempel termomekanisk kontrollert rulling (TMCP) og multi-pass-rulling, kan gjøre strukturen til stål mer ensartet og tett, noe som forbedrer ytelsen ytterligere. Termomekanisk kontrollert rulling kan nøyaktig kontrollere parametere som temperatur, deformasjon og kjølehastighet under rullingsprosessen, slik at stålet kan oppnå høy styrke og samtidig ha god seighet og sveiseytelse. Multi-pass-rulling foredler gradvis stålkornene gjennom flere rulleprosesser, og forbedrer styrken og plastisiteten til materialet.

Stål med høy styrke har brede påføringsmuligheter innen bilproduksjon. I fremstilling av sikkerhetskomponenter som antikollisjonsstråler og støtfangere av biler, kan bruk av stål med høy styrke forbedre den passive sikkerhetsytelsen til biler, effektivt absorbere energi under kollisjoner og beskytte livene til passasjerer i bilen. Bruken av stål med høy styrke i kroppsstrukturen til biler kan også oppnå lett kropp, redusere drivstofforbruket og utslippene. I følge statistikk kan vekten av billegemer laget av stål med høy styrke reduseres med 15% - 25%, og drivstofforbruket kan reduseres med 8% - 12%.

(Ii) Effekten av stemplingsteknologiinnovasjon på materialvalg

Innovasjoner innen stemplingsteknologi, som presisjonsstempling og høyhastighetsstempling, er som magiske nøkler som har åpnet en ny dør for anvendelse av metallmaterialer, endret dyptgående krav til ytelse av metallmaterialer, og fremmet den utbredte anvendelsen av nye materialer.

Presisjonsstemplingsteknologi, med sin høye presisjon og høye overflatekvalitetsegenskaper, plasserer ekstremt høye krav til enhetligheten og overflatekvaliteten til metallmaterialene. I prosessen med presisjonsstempling må metallmaterialer oppnå presis formkontroll innenfor et lite deformasjonsområde, som krever at materialet har god plastisitet og ensartet organisasjonsstruktur for å unngå problemer som ujevn deformasjon og overflatefeil. For å imøtekomme behovene til presisjonsstemplingsteknologi dukker det stadig nye materialer. Noen metallmaterialer med ultrahøy renhet og ensartet mikrostruktur er utviklet. Disse materialene kan opprettholde stabil ytelse under presisjonsstempling og oppnå stemmeringsbehandling med høy presisjon. I presisjonsstempling av produksjon av elektroniske komponenter, kan kobberlegering med høy renhet og aluminiumslegeringsmaterialer brukes til å produsere elektroniske komponenter med høy dimensjonal nøyaktighet og god overflatekvalitet, og dekke utviklingsbehovene til elektronikkindustrien for miniatyrisering og presisjon av deler.

Høyhastighets stemplingsteknologi, med fordelene med høy effektivitet og høy produksjonskapasitet, har gitt alvorlige utfordringer for stemplingens ytelse av metallmaterialer og muggs levetid. I høyhastighetsstemplingsprosessen må metallmaterialer tåle stor innvirkning og deformasjonskrefter på kort tid, noe som krever at materialet får god stempling og å kunne deformere raskt og jevnt. Samtidig må den også ha god slitasje og utmattelsesmotstand for å forlenge formenes levetid. For å tilpasse seg utviklingen av høyhastighets stemplingsteknologi, har nye materialer og overflatebehandlingsteknologier blitt mye brukt. Noe metallmaterialer med høy styrke og høy tøffhet, for eksempel høye styrke-legeringsstål og aluminiumslegering med høy ytelse, har forbedret stemplingens ytelse og utmattelsesmotstand for materialene ved å optimalisere sammensetningen og varmebehandlingsprosessen. Bruken av beleggsteknologi på formoverflaten, for eksempel titannitridbelegg, wolframkarbidbelegg, etc., kan forbedre slitemotstanden og anti-utmerkelsen av formen og forlenge formens levetid. I den høyhastighets stemplingsproduksjonen av mobiltelefonskjell, kan bruk av høyytelsesaluminiumslegeringsmaterialer og avansert muggbeleggsteknologi oppnå effektiv produksjon og høy kvalitet og forbedre markedskonkurransen til produkter.

Vii. Sammendrag: Den evige utforskningen av å finne det beste metallet

I det enorme industrielle feltet med metallstempling av deler, er reisen for å finne de beste metallmaterialene som en uendelig utforskning, full av utfordringer og muligheter. Gjennom nøkkelposisjonen til metallstempling av deler i industriell produksjon, de strenge kravene til stemplingsprosesser på metallmaterialer, ytelsen til vanlige metallmaterialer i stempling, de flere faktorene som bestemmer det beste metallet og den faktiske saksanalysen av forskjellige bransjer, innser vi dypt at det å velge det beste metallmaterialet ikke er en engangs ting, men krever omfattende vurdering av mange faktorer.

Som hjørnesteinen i industriell produksjon, er metallstempeldeler mye brukt i mange felt som biler, elektronikk, romfart, etc. Kvaliteten og ytelsen er direkte relatert til kvaliteten og markedskonkurransen til nedstrøms produkter. Stemplingsprosessen stiller ekstremt høye krav til maskinbarhet, styrke og hardhet, korrosjonsmotstand, overflatekvalitet og utseende av metallmaterialer. Disse kravene er sammenvevd og bestemmer i fellesskap anvendeligheten av metallmaterialer i stemplingsprosessen. Vanlige metallmaterialer, som aluminium, rustfritt stål, lavkarbonstål, kobber og messing, har sine egne styrker i stempling. De oppfyller de forskjellige behovene til forskjellige bransjer og produkter med sine unike ytelsesfordeler.

I faktiske applikasjoner er imidlertid faktorene som bestemmer det beste metallet langt mer enn ytelsen til selve materialet. Bruksscenariet og ytelseskravene er som et kompass, noe som leder retningen for materialvalg. Ulike bransjer og produkter har forskjellige ytelseskrav for metallstempling av deler i forskjellige arbeidsmiljøer. Fra bilindustriens ekstreme forfølgelse av styrke og påvirkningsmotstand for kroppsstrukturelle deler til elektronikkindustriens strenge krav til konduktivitet og presisjon av elektroniske komponentstempeldeler, setter hvert applikasjonsscenario en unik standard for valg av metallmaterialer.

Kostnadshensyn er et dobbeltkantet sverd. Når du forfølger høyytelsesmaterialer, må økonomisk gjennomførbarhet tas med i betraktningen. Materielle priser, behandlingskostnader og de omfattende kostnadene som er brakt av levetid krever alle en nøye balanse mellom ytelseskrav og økonomiske budsjetter. Selv om noen materialer har utmerket ytelse, kan deres høye kostnader begrense deres store anvendelser; Mens noen lavprismaterialer også kan spille en viktig rolle på spesifikke felt hvis de kan forbedre kostnadseffektiviteten ved å optimalisere prosesser og design mens de oppfyller grunnleggende ytelseskrav.

Tilpasningsevnen til prosesseringsteknologi er en nøkkelfaktor som ikke kan ignoreres i materialvalg. Det er et komplekst samspill mellom forskjellige metallmaterialer og forskjellige stemplingsprosesser. Preferansen av dyp tegningsprosess for aluminiumslegeringer, samt de spesielle kravene til presisjonsstempling og høyhastighets stemplingsteknologi for ytelse av metallmaterialer, indikerer alle at utviklingen av prosesseringsteknologi fortsetter å fremme innovasjon og anvendelse av metallmaterialer.

Gjennom en grundig analyse av tilfeller i bilindustrien, elektronikk, romfart og andre bransjer, ser vi tydelig de unike hensynene og vellykkede praksisene til forskjellige bransjer i valg av metallmaterialer basert på deres egne egenskaper og behov. Den koordinerte påføringen av stål og aluminiumslegeringer med lite karbon i kroppsstrukturer og motorkomponenter i bilindustrien, den nøyaktige plasseringen av kobber, messing og rustfritt stål i forskjellige deler av elektronisk utstyr i den elektroniske industrien i det utmerkede ytelsen til Titanium legering

Når vi ser på fremtiden, har forsknings- og utviklingstrenden med nye metallmaterialer og innovasjonen av stemplingsteknologi brakt ubegrenset utviklingspotensial til metallstempelindustrien. Den kontinuerlige fremveksten av nye materialer som aluminiumslegeringer og stål med høy styrke vil forbedre ytelsen og påføringsomfanget av metallstempeldeler; Utviklingen av teknologier som presisjonsstempling og høyhastighetsstempling vil fremme høyere krav til ytelsen til metallmaterialer, og også skape flere muligheter for anvendelse av nye materialer.