Forstå presisjonsstemplingsdeler i moderne produksjon

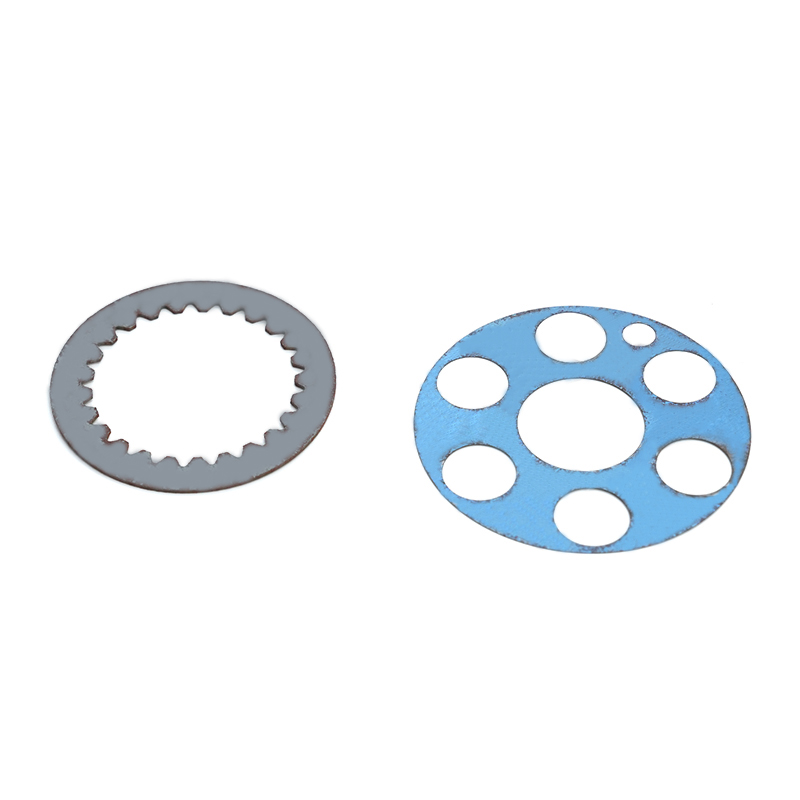

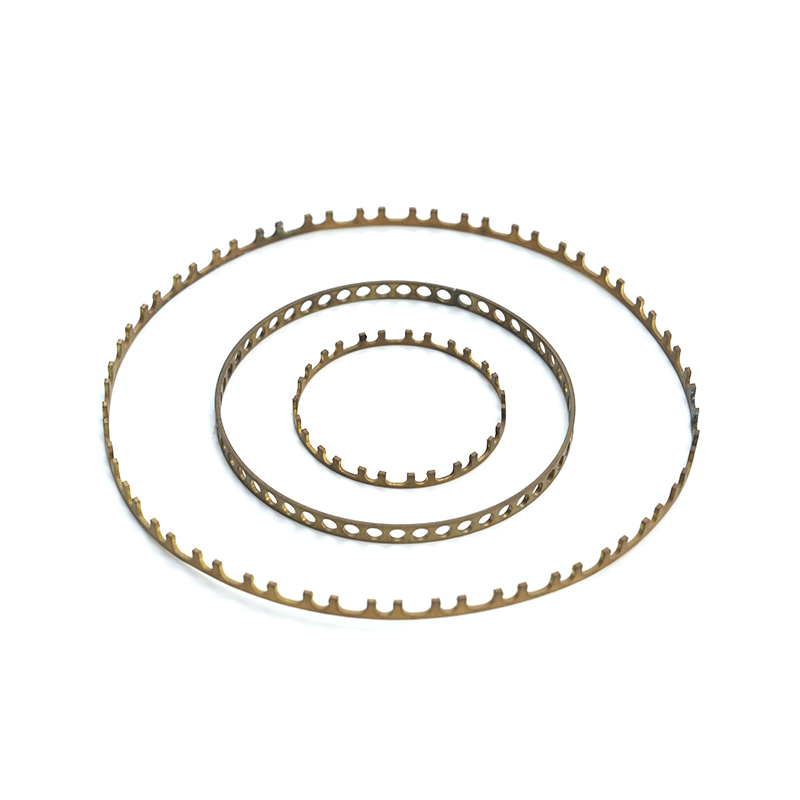

Presisjonsstemplingsdeler er metallkomponenter produsert ved å kutte og forme platemateriale ved hjelp av dyser og presser. I motsetning til grunnleggende stempling, fokuserer presisjonsstempling på høye toleranser, repeterbarhet og å oppnå komplekse geometrier med stramme spesifikasjoner. Presisjonsstemplede komponenter vises i romfartsenheter, medisinsk utstyr, sensorhus til biler og elektronikkchassis der dimensjonsnøyaktighet og konsistent ytelse ikke kan diskuteres.

Kjernehensikten med presisjonsstempling er å forvandle flate metallplater til nyttige deler med minimale sekundære operasjoner. Dette sparer produksjonstid, reduserer kostnadene og sikrer konsistent delkvalitet på tvers av produksjonsserier. Presisjonsstempling er ikke et vidt begrep; det refererer spesifikt til prosesser med høy nøyaktighet i stedet for generisk stansing eller blanking.

Nøkkelmaterialer som brukes til presisjonsstempling av deler

Å velge riktig materiale påvirker direkte delenytelse, stemplingstoleranse og totale produksjonskostnader. Presisjonsstempling kan brukes på jernholdige og ikke-jernholdige metaller, hver valgt basert på mekaniske egenskaper og krav til sluttbruk.

Vanlige metaller i presisjonsstempling

- Rustfritt stål – Utmerket korrosjonsbestandighet og styrke for medisinske og næringsmiddelgodkjente deler.

- Kaldvalset stål – God flathet og overflatefinish, ideell for strukturelle stemplede komponenter.

- Aluminiumslegeringer – Lette og varmeledende, brukt i bil- og elektronikkhus.

- Kobberlegeringer – Høy elektrisk ledningsevne for kontakter og terminaler.

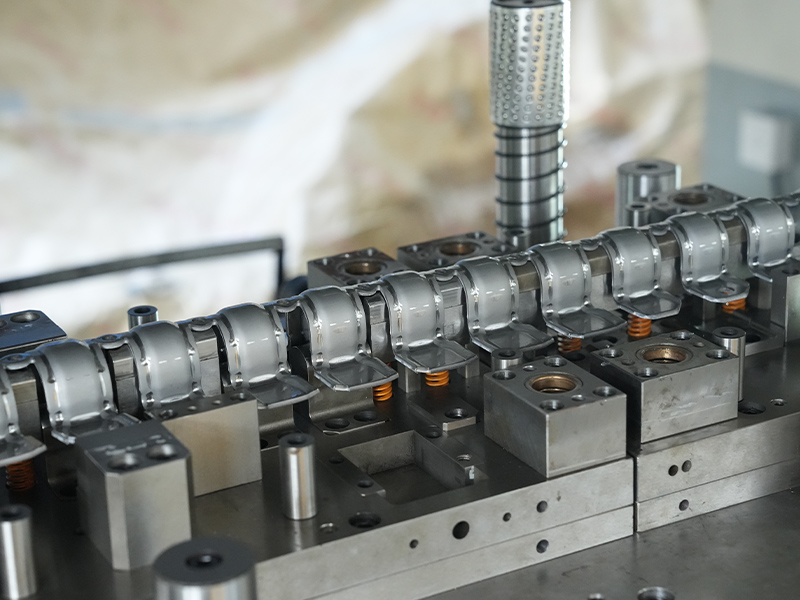

Presisjonsstemplingsverktøy: design og vedlikehold

Verktøy er ryggraden i presisjonsstempling. Design, materialvalg og vedlikehold av dyser bestemmer oppnåelige toleranser og delkvalitet. Riktig verktøy reduserer variasjonen og støtter høyvolumproduksjon uten hyppig nedetid.

Designhensyn for stansematriser

- Toleransekrav: Dies må maskineres til snævrere toleranser enn den siste delen for å ta hensyn til tilbakefjæring og materialflyt.

- Materiale hardhet: Stål med passende hardhetsnivåer motstår slitasje og forlenger levetiden.

- Smørestrategi: Designede kanaler og lommer hjelper til med å kontrollere friksjonen, redusere slitasje og forbedre kvaliteten på delenes overflate.

- Modularitet: Modulære dysekomponenter reduserer armaturets byttetid og støtter delvariasjon.

Rutinemessig verktøyvedlikeholdspraksis

Implementering av en regelmessig vedlikeholdsplan forhindrer uventet nedetid og sikrer jevn delkvalitet. Typiske vedlikeholdsoppgaver inkluderer rengjøring av dyser, kontroll av innretting, sliping av kanter og måling av slitasjepunkter. Ved å føre detaljerte verktøylogger kan produsenter forutsi når en dyse trenger oppussing før defekter oppstår.

Presisjonsstemplingsprosess: Fra design til produksjon

En kontrollert prosessflyt sikrer at hver presisjonsstemplingsdel oppfyller designspesifikasjonene og samsvarer med industristandarder. Nedenfor er nøkkelfasene i praktiske termer:

1. Teknisk design og simulering

Under design bruker ingeniører CAD og finite element analyse (FEA) for å optimalisere delens geometri, velge materialer og simulere formingsadferd. Simulering identifiserer potensielle problemer som sprekker eller overdreven tynning før fysisk verktøy.

2. Dysefabrikasjon og prøvekjøringer

Når designet er ferdigstilt, produseres presisjonsdyser ved hjelp av CNC-maskinering og EDM-prosesser. En prøvekjøring med faktiske materialer bekrefter passform, dimensjonstoleranser og prosess repeterbarhet. Justeringer registreres og testes på nytt til prosessen er stabil.

3. Produksjon og inspeksjon under prosessen

Høye volumer er typiske ved presisjonsstempling. Inline-inspeksjonsmetoder – som lasermåling og synssystemer – overvåker deler i sanntid. Kvalitetskontroller er integrert med jevne mellomrom for å fange opp avvik tidlig og redusere skrotraten.

Vanlige applikasjoner og ytelseskrav

Presisjonsstemplingsdeler er avgjørende i markeder der dimensjonsnøyaktighet og pålitelig ytelse er avgjørende. Nedenfor viser vi spesifikke bransjer og hvordan deres krav styrer presisjonsstemplingspraksis.

| Industri | Typiske komponenter | Ytelsesbehov |

| Automotive | Sensorbraketter, EMI-skjold | Høy holdbarhet, tett dimensjonskontroll |

| Medisinsk utstyr | Implantatholdere, kirurgiske instrumentdeler | Biokompatibilitet, presis overflatefinish |

| Elektronikk | Koblingsklemmer, skjermingskomponenter | Elektrisk ledningsevne, toleranser på mikronnivå |

Kvalitetssikring og toleransekontroll

Presisjonsstempling krever strenge kvalitetssikringsmetoder (QA) for å sikre at hver del oppfyller spesifikasjonene. QA-praksis er ikke vage inspeksjoner; de retter seg mot viktige målbare attributter til deler og prosesser.

Kritiske inspeksjonsteknikker

- Koordinatmålemaskiner (CMM): Bekreft 3D-dimensjoner med nøyaktighet på mikronnivå.

- Optiske komparatorer: Sjekk profiler og funksjonsjustering uten kontakt.

- Lasermikrometer: Mål diametre og deltykkelse inline.

- Statistisk prosesskontroll (SPC): Spor trender over tid for å redusere variasjon og identifisere prosessdrift.

Kostnadsoptimaliseringsstrategier for presisjonsstempling

Kostnadsoptimalisering ved presisjonsstempling er oppnåelig uten at det går på bekostning av kvaliteten. Fokuserte forbedringer i materialutnyttelse, dysens levetid og produksjonskapasitet reduserer enhetskostnadene og forbedrer konkurranseevnen.

Praktiske metoder for å redusere kostnader

- Optimaliser blank hekking for å minimere materialavfall.

- Invester i slitesterke formmaterialer for å forlenge verktøyets levetid og redusere omstillinger.

- Bruk progressive dyser for å konsolidere flere operasjoner i én omgang.

- Bruk prediktivt vedlikehold for å unngå uventet pressestans.

Ved å holde prosessdata, verktøyytelseslogger og resultat av delinspeksjon organisert, kan produsenter identifisere flaskehalser og prioritere kontinuerlige forbedringer som gir målbar verdi.