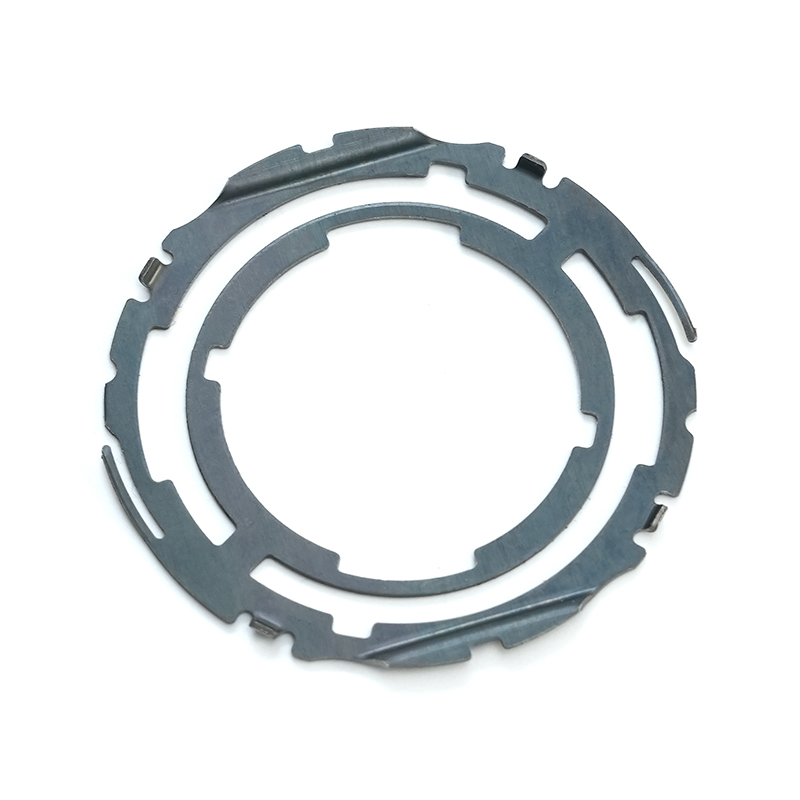

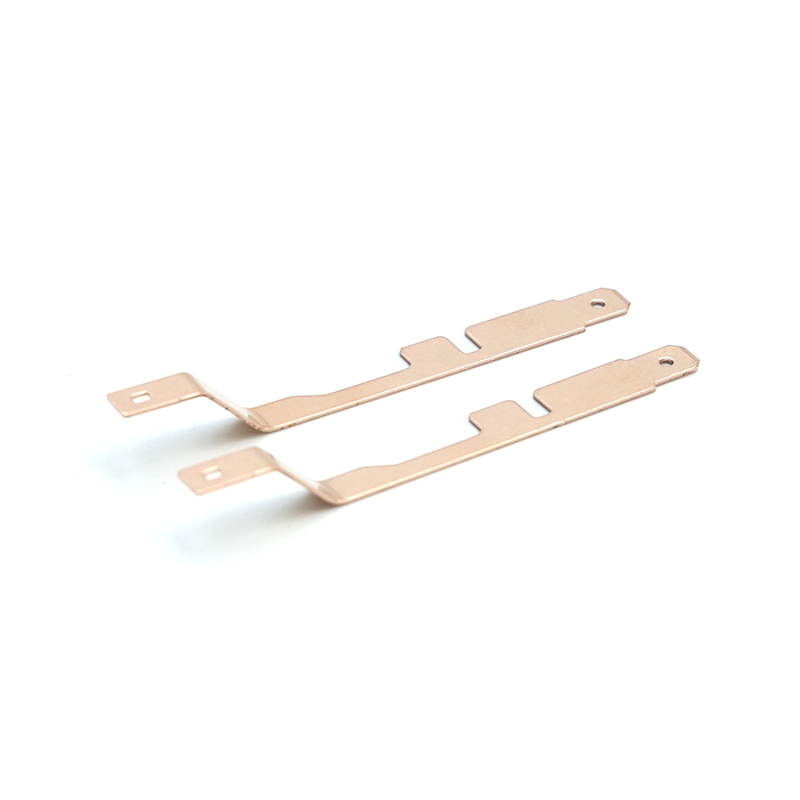

Stemplingsdeler i rustfritt stål er essensielle komponenter i mange bransjer, inkludert bilindustri, elektronikk, medisinsk utstyr, konstruksjon og husholdningsapparater. De tilbyr holdbarhet, korrosjonsbestandighet og presise dimensjoner. Det kan imidlertid være utfordrende å velge de riktige stemplingsdelene i rustfritt stål, spesielt gitt mangfoldet av materialer, prosesser og bruksområder. Å velge feil kan føre til økte kostnader, delfeil eller dårlig ytelse. Denne artikkelen gir en praktisk veiledning for hvordan du gjør det riktige valget.

1. Forstå applikasjonen

Før du velger en stemplingsdel i rustfritt stål, må du klart definere den tiltenkte bruken. Viktige hensyn inkluderer:

- Krav til belastning og stress: Vil delen bære tunge belastninger, tåle gjentatte bevegelser eller fungere under høy belastning? Deler som utsettes for belastning krever tøffere materialer og strengere kvalitetskontroll.

- Miljøforhold: Vil delen bli utsatt for fuktighet, kjemikalier, ekstreme temperaturer eller utendørsforhold? Rustfrie stålkvaliteter varierer i korrosjonsmotstand og varmetoleranse.

- Funksjonalitet: Vurder om delen er strukturell, dekorativ eller funksjonell. Dekorative deler kan prioritere overflatefinish, mens funksjonelle deler trenger styrke og presisjon.

Å forstå applikasjonen sikrer at ditt valg av materiale og prosess stemmer overens med delens ytelseskrav.

2. Velg riktig rustfritt stål

Rustfritt stål kommer i flere kvaliteter, hver med unike egenskaper. De tre vanligste typene som brukes i stempling er austenittisk, ferritisk og martensittisk rustfritt stål .

en. Austenittisk rustfritt stål (300-serien)

- Kjennetegn: Utmerket korrosjonsbestandighet, god formbarhet, ikke-magnetisk.

- Fordeler: Ideell for komplekse stemplingsdeler og næringsmiddel- eller medisinske applikasjoner.

- Begrensninger: Lavere styrke sammenlignet med martensittiske karakterer; kan kreve tykkere ark for strukturelle applikasjoner.

b. Ferritisk rustfritt stål (400-serien)

- Kjennetegn: Magnetisk, moderat korrosjonsbestandighet, god styrke.

- Fordeler: Egnet for bil- og industriapplikasjoner der høy korrosjonsmotstand ikke er kritisk.

- Begrensninger: Mindre duktil, kan sprekke under dyptrekking.

c. Martensittisk rustfritt stål

- Kjennetegn: Høy styrke, moderat korrosjonsbestandighet, kan varmebehandles.

- Fordeler: Best for applikasjoner som krever holdbarhet og slitestyrke, som skjæreverktøy eller festemidler.

- Begrensninger: Dårlig formbarhet, vanskeligere å stemple komplekse former.

Å velge riktig kvalitet sikrer at de stemplede delene oppfyller forventningene til både ytelse og lang levetid.

3. Vurder tykkelse og størrelse

De tykkelsen på den rustfrie stålplaten påvirker stemplingsprosessen betydelig. Tynne ark er lettere å stemple inn i komplekse former, men kan mangle strukturell styrke. Tykke ark gir holdbarhet, men kan være vanskeligere å forme og mer utsatt for verktøyslitasje.

- Tynne ark (0,2–1 mm): Egnet for dekorative komponenter eller lette kabinetter.

- Middels ark (1–3 mm): Balanse mellom formbarhet og styrke. Vanlig i bilpaneler og braketter.

- Tykke ark (3 mm og over): Ideell for kraftige strukturelle deler, selv om stempling kan kreve spesialutstyr.

I tillegg har den totale størrelsen på delen saker. Større stemplede deler kan kreve høyere presisjonsverktøy og pressekapasitet, mens små intrikate deler trenger oppmerksomhet på toleranser og detaljer.

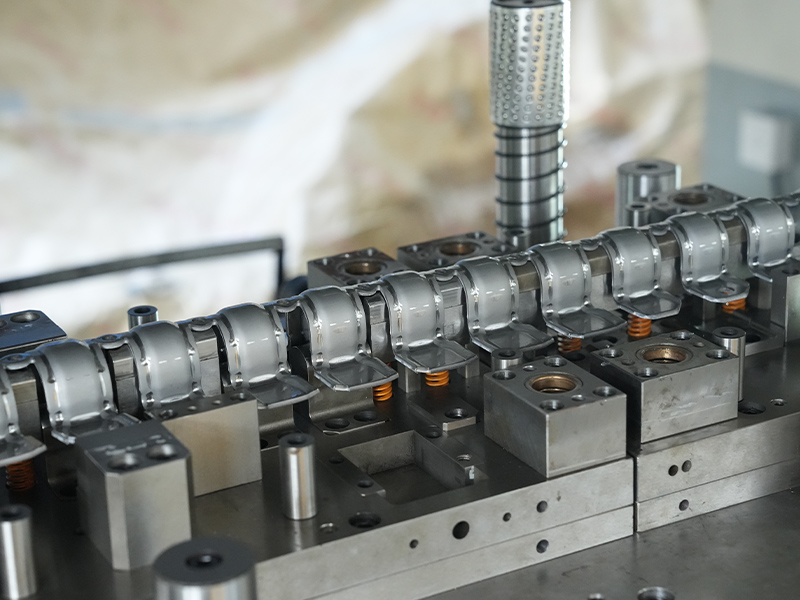

4. Forstå stemplingsprosesser

Stempling av rustfritt stål er en allsidig prosess som inkluderer blanking, stansing, bøying, preging og dyptegning . Hver prosess har implikasjoner for materialvalg og design.

- Blanking: Kutte deler fra et ark. Minimalt stress; egnet for flate eller enkle former.

- Punching: Lage hull eller utskjæringer; vurdere materialtykkelse og hardhet for å unngå grader.

- Bøyning: Krever forståelse av minste bøyeradius for å forhindre sprekkdannelse.

- Preging: Legge til mønstre; krever jevn tykkelse og en karakter som motstår deformasjon.

- Dyptegning: Danner komplekse 3D-former; trenger høy duktilitet og lav tilbakefjæring for nøyaktighet.

Valg av riktig prosess avhenger av delens kompleksitet, materialegenskaper og endelig bruk.

5. Vurder toleranser og presisjonskrav

Stempling i rustfritt stål kan oppnå høy presisjon, men toleranser varierer avhengig av prosess, verktøy og materialkvalitet. Tenk på følgende:

- Kritiske dimensjoner: Identifiser områder der nøyaktige dimensjoner er avgjørende for montering eller funksjonalitet.

- Springback: Rustfritt stål har en tendens til å "fjære tilbake" etter bøyning, noe som endrer dimensjoner. Noen karakterer, som austenittiske typer, har høyere tilbakefjæring.

- Konsistens: For masseproduksjon, sørg for at leverandøren din kan opprettholde stramme toleranser på tvers av partier.

En klar forståelse av toleransekrav vil veilede materialvalg, verktøydesign og kvalitetskontrollmetoder.

6. Hensyn til overflatefinish

De surface finish of stainless steel stamping parts affects both aesthetics and functionality. Common finishes include:

- Polert: Glatt, skinnende, ofte brukt til dekorative eller synlige komponenter.

- Børstet: Tilbyr en matt finish; skjuler fingeravtrykk og mindre riper.

- Matt eller perleblåst: Reduserer reflektivitet og forbedrer korrosjonsmotstanden i visse bruksområder.

- Belagt eller belagt: Gir ekstra beskyttelse eller estetikk; vurdere om belegg påvirker stemplingen.

Å matche finishen til applikasjonen sikrer lang levetid og reduserer risikoen for korrosjon eller slitasje.

7. Vurder korrosjonsmotstanden

Selv rustfritt stål er ikke immun mot korrosjon. Å velge en karakter som oppfyller miljøforholdene er kritisk:

- Austenitic 304: Utmerket for innendørs eller mildt korrosive miljøer.

- Austenitic 316: Bedre for marine eller svært korrosive applikasjoner på grunn av molybdeninnhold.

- Ferritic 430: Tilstrekkelig for tørre, innendørs forhold, men ikke egnet for våte miljøer.

Korrosjonsbestandighet avhenger også av etterstempling og om kanter, hjørner eller grader er riktig behandlet.

8. Sjekk kompatibilitet med andre prosesser

Noen ganger gjennomgår stemplede deler av rustfritt stål sekundære prosesser, inkludert:

- Sveising: Noen karakterer, som 304, sveiser lett; martensittiske kvaliteter krever spesiell håndtering.

- Varmebehandling: Martensittiske og visse ferritiske kvaliteter kan herdes for holdbarhet.

- Belegg eller maling: Forberedelse av overflaten er avgjørende for å sikre vedheft og forhindre korrosjon.

Å forstå hvordan stemplingsdelen samhandler med andre prosesser forhindrer kompatibilitetsproblemer senere.

9. Vurder kostnad og tilgjengelighet

Selv om materialytelse er avgjørende, er kostnad og forsyningstilgjengelighet også praktiske bekymringer:

- Karakterkostnader: Høyytelseskarakterer som 316 er dyrere enn 304 eller 430.

- Arktykkelse: Tykkere ark øker materialkostnadene og stemplingsvansker.

- Verktøykrav: Komplekse design kan trenge spesialiserte dyser, noe som øker forhåndskostnadene.

Å balansere kostnad med ytelse sikrer at du får best mulig verdi uten at det går på bekostning av sikkerhet eller funksjonalitet.

10. Arbeid med pålitelige leverandører

Til slutt, velge riktig rustfritt stål stempling del kommer ofte ned til leverandørkvalitet . Se etter leverandører som tilbyr:

- Erfaring: År i rustfritt stålstempling med dokumentert ekspertise.

- Kvalitetssikring: ISO eller andre sertifiseringsstandarder og inspeksjonsrapporter.

- Teknisk støtte: Bistand med materialvalg, designoptimalisering og prosessanbefalinger.

- Kapasitet: Evne til å håndtere ordrevolumet og opprettholde konsistens.

En pålitelig leverandør hjelper til med å unngå vanlige problemer som dårlige toleranser, inkonsekvente overflater eller materialfeil.

11. Praktiske tips for utvelgelse

- Be om prøver før fullskala produksjon.

- Bekreft materialsertifikater for å bekrefte karakteren og mekaniske egenskaper.

- Diskuter designutfordringer med leverandøren din tidlig for å forhindre stemplingsproblemer.

- Vurder livssykluskostnader : vedlikehold, korrosjonsbeskyttelse og utskiftningsfrekvens.

- Planlegg for fremtidig skalerbarhet dersom produksjonsvolumet øker.

Konklusjon

Å velge de riktige stemplingsdelene i rustfritt stål krever en nøye balanse mellom materialegenskaper, designkrav, produksjonsprosesser, miljøforhold og kostnadshensyn. Ved å forstå applikasjonen, velge riktig rustfri stålkvalitet, vurdere tykkelse og størrelse, evaluere stemplingsprosesser og toleranser, og samarbeide med en pålitelig leverandør, kan du sikre høykvalitets, holdbare og effektive deler for alle bruksområder.

Å ta informerte beslutninger på utvelgelsesstadiet reduserer produksjonsproblemer, forbedrer delens levetid og gir optimal ytelse i sluttbruksmiljøet.