Forstå de grunnleggende årsakene til overflateskade

Effektiv forebygging av riper begynner med å forstå hvor og hvordan de oppstår i produksjonsarbeidsflyten. De primære skyldige er ikke alltid åpenbare. Slitasje kan oppstå under utstøting av deler fra stanseformen, under håndtering og overføring mellom operasjoner, i bokser eller beholdere, under sekundære prosesser som avgrading, og til og med i sluttemballasje. Den iboende hardheten til rustfritt stål, selv om den motstår deformasjon, kan være overraskende utsatt for gnaging og skade når to metalloverflater glir mot hverandre under trykk, overfører materiale og skaper synlige riper. Å gjenkjenne disse friksjonspunktene er det første skrittet mot å implementere målrettede mottiltak.

Proaktive strategier: Forebygging ved kilden

Avbøtende skade må starte helt i begynnelsen av produksjonsprosessen. Målet er å skape et miljø der overflatekontakt kontrolleres, dempes eller elimineres.

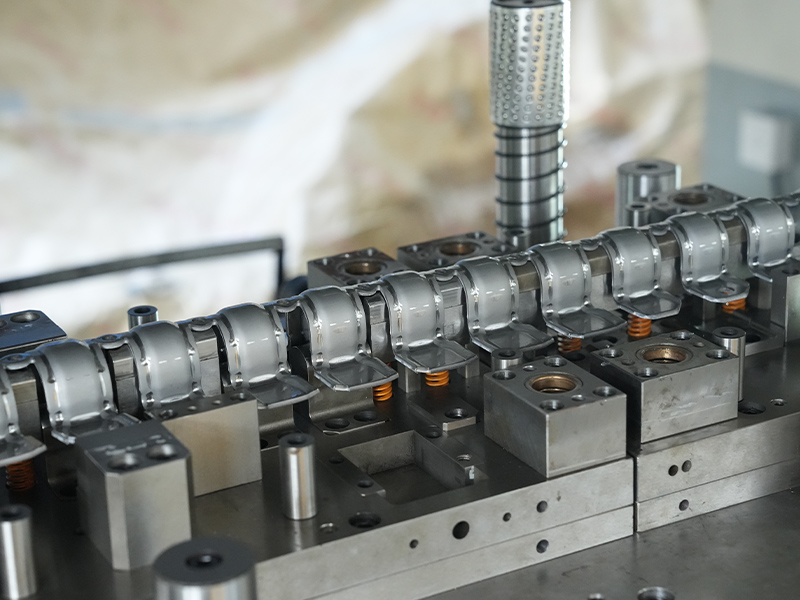

Verktøy og dysedesign for beskyttelse

Utformingen og vedlikeholdet av selve stemplet er avgjørende. Nøkkelpraksis inkluderer:

- Bruk av polerte dyseoverflater med en høykvalitets overflatefinish (f.eks. #8 speilpolering) i områder som kommer i kontakt med delens kritiske overflater.

- Spesifisere passende formmaterialer som herdet verktøystål eller karbidinnsatser for å motstå slitasje som kan skape grader og ufullkommenheter som riper opp deler.

- Implementering av kontrollerte utkastsystemer ved hjelp av nitrogenfjærer eller polstrede pinner for å sikre at deler slipper jevnt og ikke blir dratt over ståloverflater.

- Påføring av spesialiserte belegg, som titannitrid (TiN) eller diamantlignende karbon (DLC), på formkomponenter for å redusere friksjon og klebemiddelslitasje.

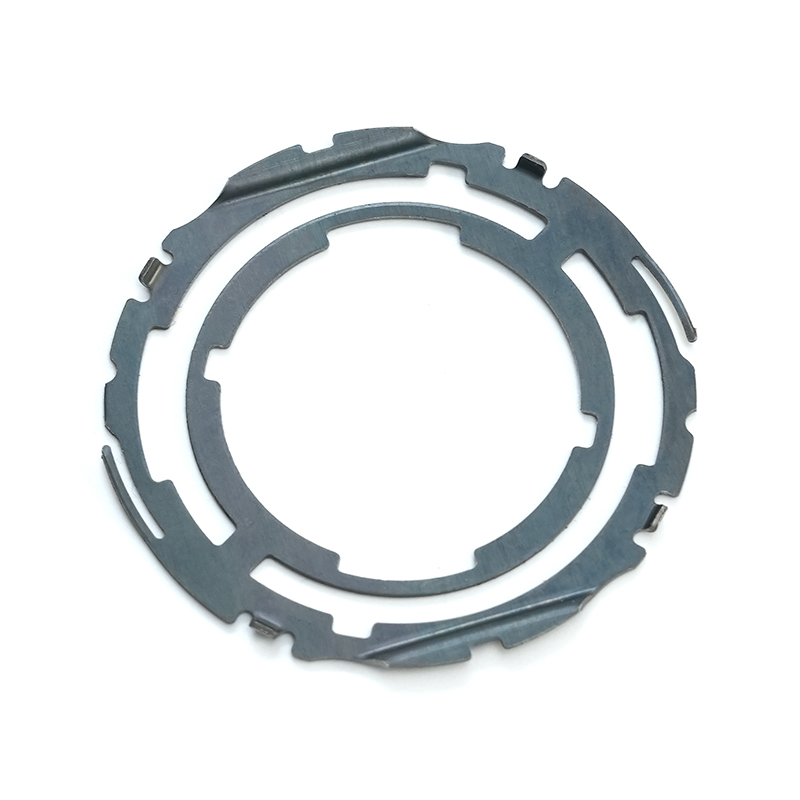

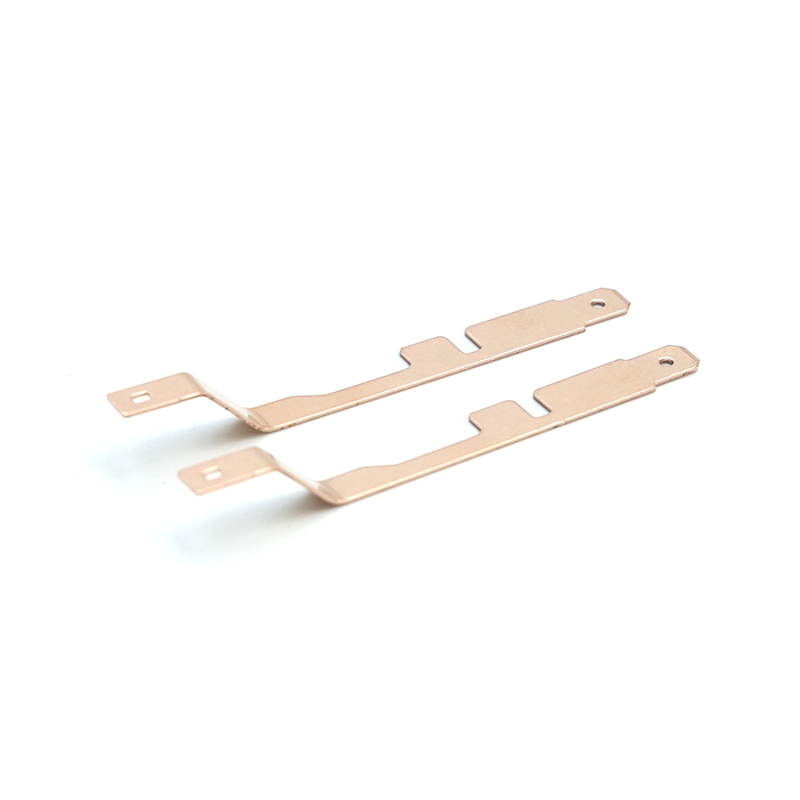

Material- og prosessvalg

Å velge riktig rustfritt stålkvalitet og prosessparametere kan påvirke overflatefølsomheten betydelig. Utglødd eller mykere temperament kan være mer utsatt for riper enn helhardt materiale, selv om de er lettere å forme. Ved å bruke beskyttende filmer, enten midlertidige avtrekkende polymerlag påført spolen før stempling eller flytende smøremidler med anti-ripe-additiver, skaper en offerbarriere under forming og håndtering.

Håndteringsprotokoller: Menneske- og arbeidsflytfaktoren

Selv med perfekt verktøy er feil håndtering en ledende årsak til skade. Etablering og håndheving av strenge håndteringsprotokoller er ikke omsettelig for deler med høy finish.

- Operatøropplæring: Personalet må bruke rene, lofrie bomulls- eller nitrilhansker for å forhindre fingeravtrykk og direkte metallkontakt. De bør være opplært til å håndtere deler etter kantene eller ikke-kritiske overflater.

- Arbeidsstasjonsdesign: Bruk polstrede, ikke-slipende overflater (f.eks. PVC, filt eller silikonmatter) på alle arbeidsstasjoner, inspeksjonsområder og pakkestasjoner.

- Separasjon og lagring av deler: La aldri stemplede deler falle sammen eller gni sammen i bulk. Bruk skillevegger, skillevegger eller individuelle spor i skuffene. For lagring under prosessen, stable deler med beskyttende mellomleggspapir eller skum.

Kontrollerte miljøer for sekundæroperasjoner

Prosesser som sveising, sliping, polering og rengjøring introduserer høy risiko. Isoler disse operasjonene fysisk eller midlertidig fra rene monteringsområder. Dedikerte verktøy og inventar bør brukes for å forhindre krysskontaminering med karbonstål eller slipende rusk. Bruk for eksempel stålhjul og børster som kun er i rustfritt stål. Automatiserte rengjøringssystemer (ultralyd, passivering) foretrekkes fremfor manuell skrubbing, noe som kan forårsake inkonsekvente riper.

Emballasje: Det siste forsvarslaget

Emballasje er det siste, kritiske trinnet for å bevare overflateintegriteten gjennom frakt. Emballasjen må immobilisere delen fullstendig. Vanlige effektive metoder inkluderer:

| Pakkemetode | Best for | Nøkkelmateriale |

| VCI-emballasje (Volatile Corrosion Inhibitor). | Forhindrer korrosjon og lett slitasje | VCI papir, skum eller film |

| Tilpasset skumhulrom | Høyverdi eller delikate deler med kompleks geometri | Polyetylen eller polyuretanskum |

| Oppdelte plastbrett | Små til mellomstore deler med stort volum | Statisk dissipativ eller ledende plast |

| Krympe/strekkomslag med kantbeskyttere | Store, flate deler eller sammensatte enheter | Polyetylenfilm med skumhjørnebeskyttere |

Inspeksjon, sortering og korrigerende tiltak

En robust kvalitetskontrollprosess er avgjørende for å fange opp og adressere overflatedefekter. Inspeksjon bør skje under kontrollert belysning (ofte LED-hvitt lys) på viktige stadier: etter stempling, etter sekundære operasjoner og før sluttpakking. Etabler klare, prøvebaserte akseptable kvalitetsgrenser (AQL) for overflateriper, definer tillatt lengde, dybde og plassering. Eventuelle deler som ikke er i samsvar bør settes i karantene. For mindre defekter kan en kontrollert, godkjent poleringsprosedyre ved bruk av stadig finere slipemidler (f.eks. fra Scotch-Brite-belter til finkornede poleringsmasser) brukes til omarbeiding, men dette må håndteres nøye for å unngå å endre kritiske dimensjoner.

Bygge en kultur av overflatebevissthet

Til syvende og sist, forhindrer riper på Stemplingsdeler i rustfritt stål er ikke en enkelt-trinns løsning, men et omfattende system. Det krever integrering av hensyn fra innledende design og verktøyutvikling til skipshavnen. De mest suksessrike produsentene fremmer en kultur der hvert teammedlem, fra presseoperatøren til emballasjespesialisten, forstår deres rolle i å bevare overflateintegriteten. Dette oppnås gjennom kontinuerlig opplæring, klare standard operasjonsprosedyrer (SOPs) for håndtering, og investering i riktig vernemateriale og utstyr, og se dem ikke som kostnader, men som viktige garantier for produktkvalitet og kundetilfredshet.