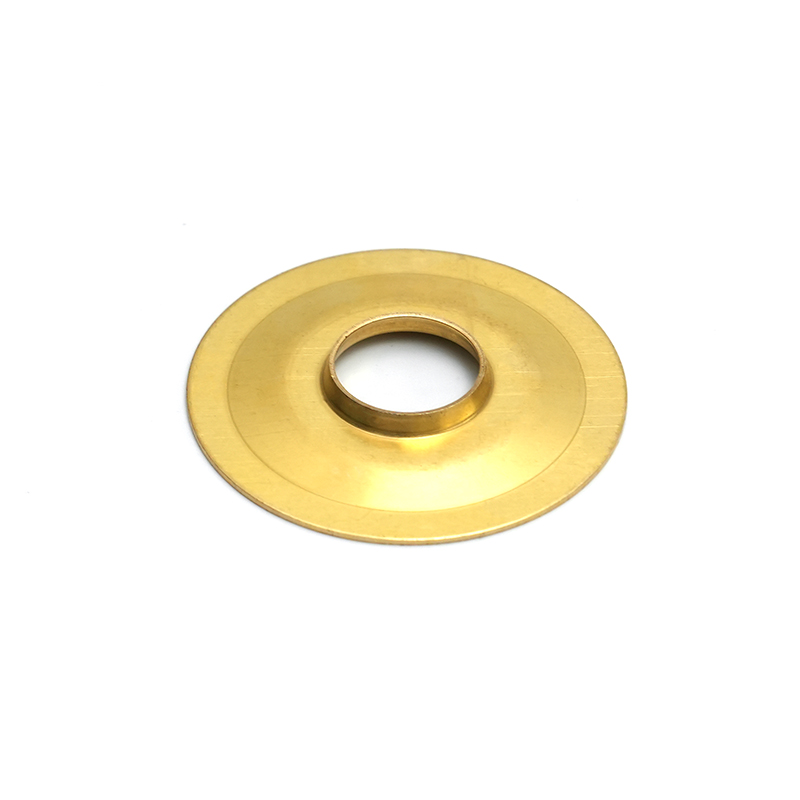

Kobberstempling av deler er mye brukt i forskjellige bransjer på grunn av deres utmerkede elektriske ledningsevne, termisk motstand og korrosjonsmotstand. Disse presisjonskomponentene er produsert gjennom en metallformingsprosess som kalles stempling, der kobberark presses inn i spesifikke former ved hjelp av dies og slag.

Denne artikkelen undersøker fordelene, applikasjonene, produksjonsprosessen og viktige hensyn til valg av kobberstempling av deler. Vi vil også gi innsikt i bransjetrender og kvalitetsstandarder for å hjelpe deg med å ta informerte beslutninger.

Fordeler med kobberstempling av deler

Kobber er et foretrukket materiale for stemplede deler på grunn av dets unike egenskaper:

- Høy elektrisk ledningsevne - Ideell for elektriske kontakter, terminaler og samleskinner.

- Utmerket varmeledningsevne - Brukes i varmevasker og kjølekomponenter.

- Korrosjonsmotstand - Passer for tøffe miljøer.

- Målbarhet og duktilitet - lett dannet til komplekse former uten sprekker.

- Lang levetid -Resistent mot slitasje, sikre holdbarhet i applikasjoner med høyt bruk.

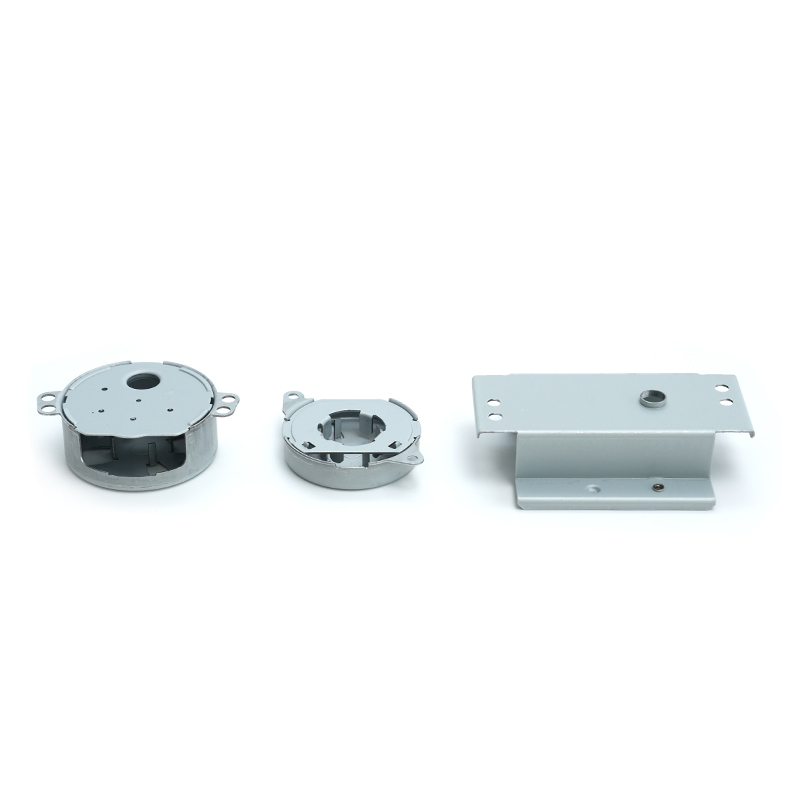

Vanlige anvendelser av kobberstempling av deler

Kobberstemplinger er viktige i flere bransjer:

| Industri | Applikasjoner |

| Elektronikk | Kontakter, terminaler, reléer, brytere, effektbrytere. |

| Bil | Batterikontakter, sensorer, sikringsskap, ledningsnettkomponenter. |

| Fornybar energi | Solcellepanelkontakter, omformerkomponenter, elektriske vindturbin. |

| Telekommunikasjoner | RF -skjerming, antennekomponenter, signaloverføringsdeler. |

| Medisinsk utstyr | Presisjonselektroder, diagnostiske utstyrskomponenter. |

Produksjonsprosess med kobberstempling av deler

Produksjonen av kobberstemplinger av høy kvalitet innebærer flere trinn:

1. Materiell valg

- Ren kobber (C11000) for høy konduktivitet.

- Kobberlegeringer (messing, bronse) for økt styrke og korrosjonsmotstand.

2. Blanking

- Ark kuttes i mindre emner før de dannes.

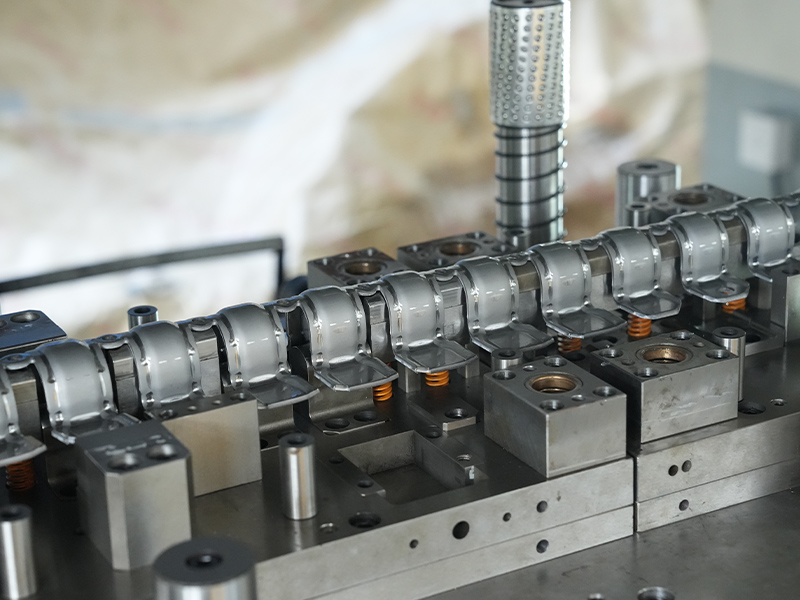

3. Stempling/forming

- Dies form kobberet i ønsket form gjennom stansing, bøyning eller dyp tegning.

4. Avsluttende

- Avveksling, plating (tinn, nikkel eller sølv), eller annealing for forbedret ytelse.

5. Kvalitetsinspeksjon

- Dimensjonale kontroller, konduktivitetstester og stresstester sikrer påliteligheten.

Viktige hensyn når du velger kobberstempling av deler

For å sikre optimal ytelse, bør du vurdere følgende faktorer:

1. Materiell karakter

- Elektrolytisk tøff tonehøyde (ETP) kobber (C11000): Best for elektriske applikasjoner.

- Kobberlegeringer (C26000 messing, C51000 fosfor bronse): Brukes der styrke og slitasje er kritisk.

2. Presisjon og toleranser

- Tette toleranser (± 0,05 mm) er nødvendige for elektronikk med høy ytelse.

3. Overflatefinish

- Plettering (tinn, nikkel eller gull) kan være nødvendig for korrosjonsbestandighet eller loddebarhet.

4. Produksjonsvolum

- Progressiv die-stempling for ordrer med høyt volum.

- Verktøy-og-dø-metoder for tilpassede deler med lavt volum.

Bransjetrender innen kobberstempling

- Miniatyrisering -Etterspørsel etter mindre, høye presisjonskomponenter i elektronikk.

- Bærekraftig produksjon - Økt bruk av resirkulert kobber.

- Automasjon - CNC og robotstempling forbedrer effektiviteten og konsistensen.

- Høyfrekvente applikasjoner - 5G og IoT -enheter krever avanserte kobberstemplinger.

Kvalitetsstandarder for kobberstemplede deler

For å sikre pålitelighet, holder produsenter seg til bransjestandarder som:

- ASTM B370 (Kobberark/stripe for elektriske applikasjoner)

- ISO 9001 (Kvalitetsstyringssystemer)

- ROHS & Reach Compliance (Begrensning av farlige stoffer)

Konklusjon

Kobberstempling av deler spiller en avgjørende rolle i moderne bransjer, og tilbyr uovertruffen konduktivitet, holdbarhet og allsidighet. Enten for elektronikk, bil- eller fornybar energi -applikasjoner, å velge riktig materiale, presisjonsnivå og produksjonsprosess er nøkkelen til ytelse.

Ved å forstå produksjonsmetoder, applikasjoner og bransjetrender, kan bedrifter ta informerte beslutninger når de skaffer seg kobberstemplinger. Etter hvert som teknologien går videre, vil etterspørselen etter høykvalitets, presisjons-konstruerte kobberkomponenter fortsette å vokse.