I den nådeløse jakten på bedre, raskere og mer effektive produkter, står ingeniører og designere overfor en konstant kamp mot en grunnleggende fysikklov: masse. I flere tiår var ligningen enkel: mer styrke krevde mer materiale, noe som uunngåelig betydde mer vekt. Tyngre komponenter krever mer energi for å bevege seg, legger større belastning på omkringliggende deler og begrenser designmulighetene. Dette paradigmet har imidlertid blitt avgjørende brutt. Nøkkelen til denne ingeniørrevolusjonen er ikke en mystisk ny legering fra science fiction, men en sofistikert forståelse av et kjent materiale—aluminium— og presisjonsproduksjonsprosessen som låser opp potensialet: metallstempling.

Målet er ikke lenger bare å lage noe sterkt. Det er for å gjøre den sterk der den må være, lett der den kan være, og holdbar for hele den tiltenkte levetiden. Dette er løftet om høyytelses aluminiumstempling.

Hvorfor Aluminium? Mer enn bare en lett metall

Mens dens lave tetthet er dens mest berømte funksjon (aluminium er omtrent en tredjedel av vekten av stål), savner fokus utelukkende på vekt det bredere bildet. Aluminiums sanne verdi ligger i dens komplette pakke med egenskaper:

Utmerket styrke-til-vekt-forhold: Dette er hjørnesteinen i appellen. Enkelte aluminiumslegeringer, spesielt 7000-serien (legert med sink) og 2000-serien (legert med kobber), kan nærme seg styrken til enkelte stål samtidig som de er betydelig lettere. Dette gir mulighet for design av komponenter som er både robuste og lette.

Naturlig korrosjonsbestandighet: Når det utsettes for luft, danner aluminium øyeblikkelig et tynt, hardt lag av aluminiumoksid på overflaten. Dette laget er svært motstandsdyktig mot korrosjon og er selvfornyende hvis det blir skadet. Denne iboende egenskapen gjør aluminiumsstemplinger ideelle for applikasjoner som utsettes for elementene, tøffe miljøer eller kjemikalier, noe som reduserer eller eliminerer behovet for ytterligere beskyttende belegg.

Høy elektrisk og termisk ledningsevne: Aluminium er en utmerket leder av både elektrisitet og varme, nest etter kobber blant vanlige metaller. Dette gjør det uunnværlig for kjøleribber, elektriske kabinetter, samleskinner og komponenter der håndtering av termisk eller elektrisk energi er kritisk.

Utmerket maskinbearbeidbarhet og formbarhet: Mens hardere legeringer eksisterer, er de fleste aluminiumslegeringer av stemplingskvalitet svært formbare. Dette gjør at de kan presses, bøyes og trekkes til komplekse former uten å sprekke eller svikte, en avgjørende egenskap for stemplingsprosessen.

Ikke-gnistrende og ikke-magnetisk: Disse egenskapene gjør aluminium til et trygt valg for bruk i flyktige miljøer som olje og gass eller kjemiske anlegg, så vel som i sensitive elektroniske enheter der magnetisk interferens må unngås.

Bærekraft: Aluminium er 100% resirkulerbart uten tap av dets iboende egenskaper. Resirkuleringsprosessen krever bare ca. 5% av energien som trengs for å produsere primæraluminium fra malm. Dette gjør det til en hjørnestein i bærekraftig design og produksjon.

Presisjonskraften til metallstempling

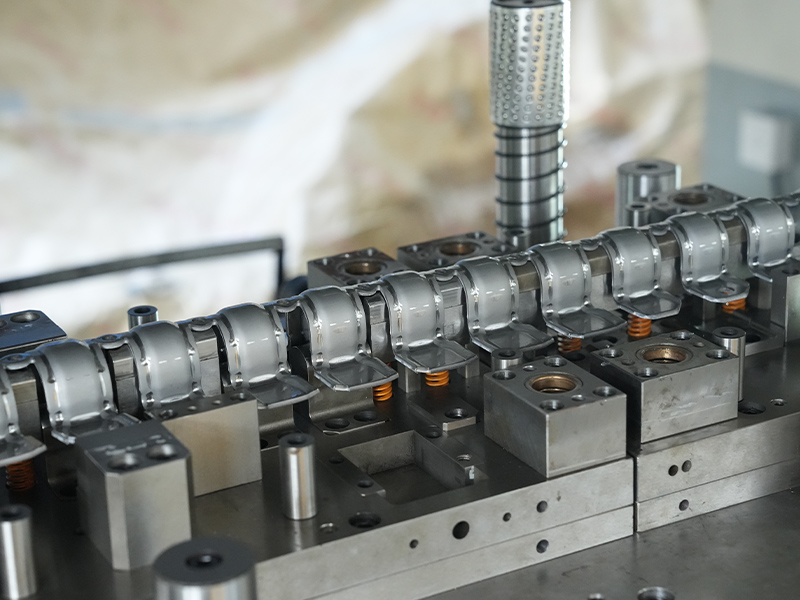

Et materiale er bare så godt som prosessen som brukes til å forme det. Metallstempling er en produksjonsprosess med høyt volum som bruker presisjonsdyser og kraftige presser for å transformere flate metallplater (i dette tilfellet aluminiumsspole eller emne) til spesifikke, ofte komplekse, former.

Prosessen involverer en rekke operasjoner som kan utføres i et enkelt trykkslag eller over en progresjon av dyser:

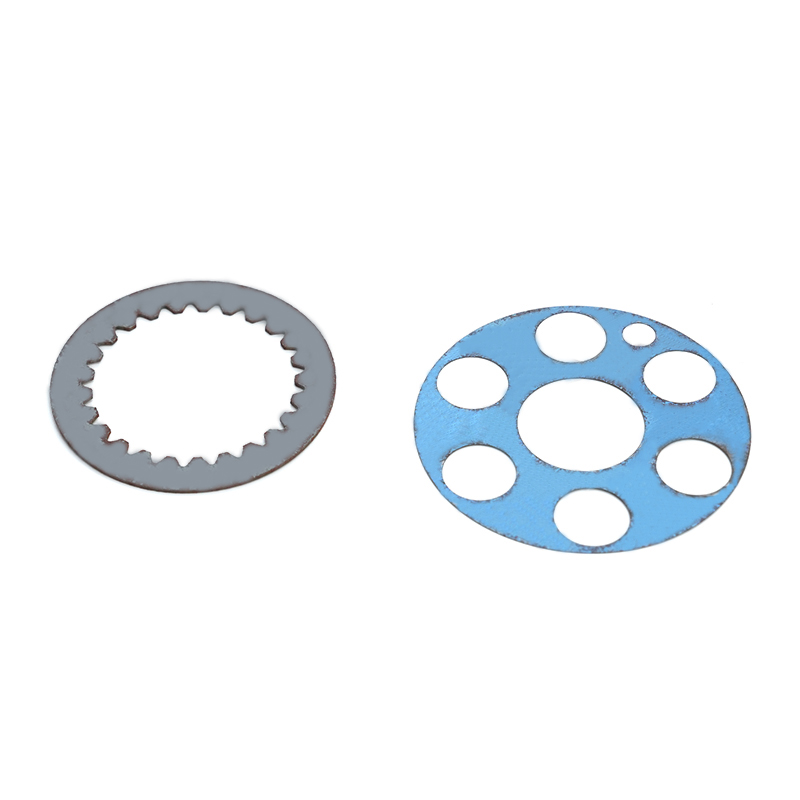

Blanking: Skjæring av den overordnede omrisset av en del fra det større arket.

Piercing: Stansehull i ulike størrelser og former.

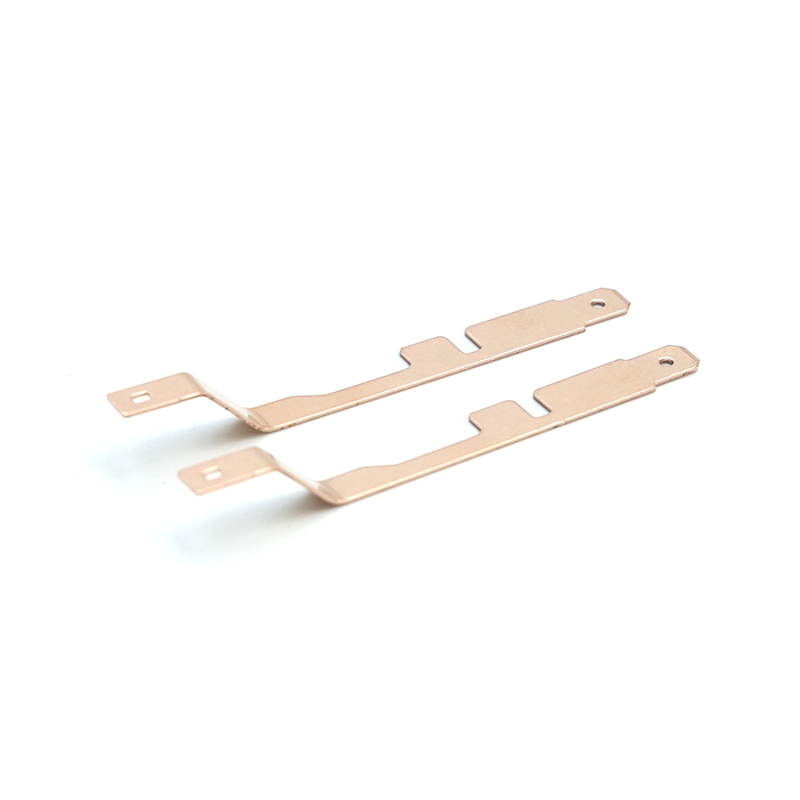

Bøying: Forming av metallet i en vinkel langs en rett akse.

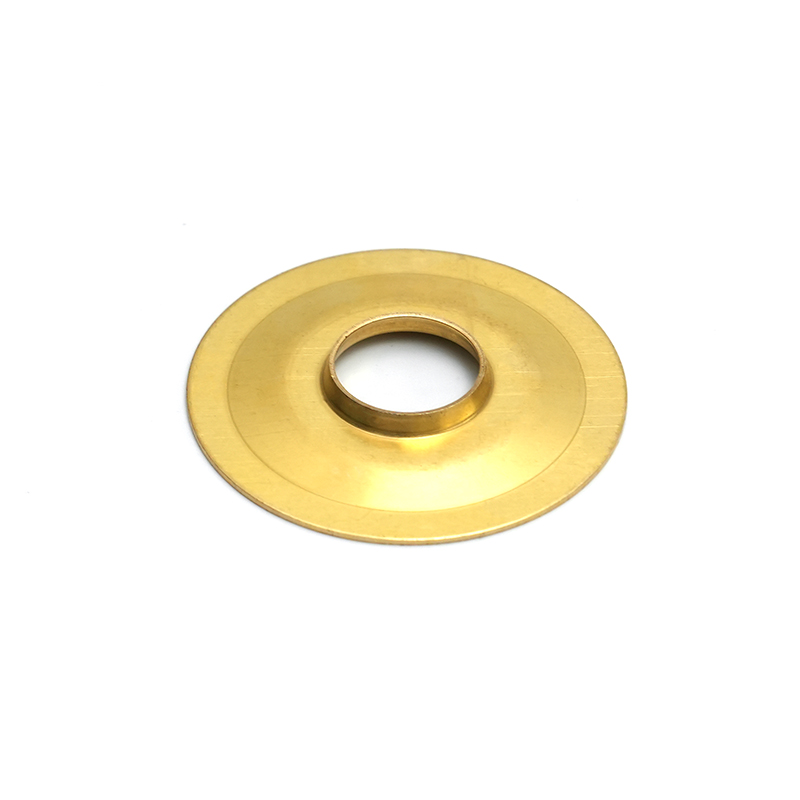

Tegning: Strekke metallet i en dyp, kopplignende form, en mer kompleks operasjon som krever nøye kontroll for å unngå tynning og riving.

Mynting: Påføring av høyt trykk for å skape presise, skarpe detaljer eller for å glatte overflater.

For aluminium må stemplingsprosessen kalibreres omhyggelig. Dysene må utformes for å ta hensyn til aluminiums spesifikke tilbakefjæringsegenskaper (dens tendens til å gå litt tilbake til sin opprinnelige form etter bøyning) og dens forskjellige strekkfasthet sammenlignet med stål. Når det gjøres riktig, produserer stempling deler med eksepsjonell dimensjonskonsistens, høy gjennomstrømning og minimalt med materialavfall.

Engineering for Lasting Strength: Det er i designet

Å lage en aluminiumsdel som er både lett og slitesterk handler ikke bare om å velge riktig legering og stemple den. Varig styrke er konstruert inn i komponenten gjennom intelligent design og sekundære prosesser.

1. Den kritiske rollen til legeringsvalg:

Ikke all aluminium er skapt like. Valget av legering er den første og mest kritiske avgjørelsen. Et elektrisk hus kan bruke en svært ledende legering i 1000-serien, mens en kritisk strukturell romfartsbrakett vil kreve en 7075-legering med høy styrke. En dyptrukket drivstofftank kan trenge den eksepsjonelle formbarheten til en 3003-legering. Å forstå de mekaniske kravene, miljøet og formingsprosessen er avgjørende for å velge legeringen som vil gi langsiktig ytelse.

2. Design med geometri: ribber, fileter og former:

Styrke kommer ikke bare fra tykkelse. En flat, tynn plate av aluminium er fleksibel. Men det samme arket, når det stemples med strategiske ribber, perler, flenser og kurver, blir utrolig stivt og sterkt. Dette konseptet er kjent som øker treghetsmomentet . Ved å legge til disse geometriske egenskapene kan ingeniører dramatisk øke stivheten og bæreevnen til en del uten å legge til betydelig masse. En godt plassert ribbe kan gjøre jobben som en mye tykkere— og tyngre—piece av metall. Dette er essensen av å oppnå styrke uten vekt.

3. Unngå stresskonsentrasjoner:

Skarpe indre hjørner er akilles’hælen til enhver metalldel. De fungerer som konsentrasjonspunkter for stress, noe som gjør delen svært utsatt for sprekker, spesielt under syklisk (gjentatt) belastning. Stemplingsprosessen gir mulighet for inkorporering av sjenerøse fileter (avrundede innvendige hjørner) i dysedesignet. Disse filetene fordeler stress over et bredere område, noe som forbedrer delens utmattelseslevetid og generelle holdbarhet betydelig.

4. Forbedring av holdbarhet med overflatebehandlinger:

Selv med aluminiums naturlige korrosjonsbestandighet krever noen applikasjoner mer. Den gode nyheten er at aluminium er svært mottakelig for en rekke overflatebehandlinger som kan forlenge levetiden ytterligere:

Anodisering: En elektrokjemisk prosess som fortykker det naturlige oksidlaget, og skaper en ekstremt hard, holdbar og korrosjonsbestandig overflate som også kan farges i forskjellige farger for merkevarebygging eller identifikasjon.

Kromatkonverteringsbelegg (Chem Film): Gir et solid beskyttende lag som forbedrer korrosjonsmotstanden og forbedrer vedheft for maling og primere.

Pulverlakk: Gir et tykt, robust og attraktivt polymerbelegg som gir overlegen beskyttelse mot slitasje, kjemikalier og UV-eksponering.

Virkelige applikasjoner: Hvor lett styrke betyr noe

Fordelene med aluminiumsstemplinger oversettes til konkrete fordeler på tvers av utallige bransjer:

Luftfart og luftfart: Hvert eneste gram spart på et fly gir direkte drivstoffbesparelser, økt rekkevidde og høyere nyttelastkapasitet. Fra lette strukturelle braketter og seterammer til intrikate komponenter i flyelektronikksystemer, aluminiumstemplinger er allestedsnærværende på himmelen fordi de leverer den nødvendige styrken og påliteligheten uten massen.

Bil: Arbeidet for forbedret drivstoffeffektivitet og fremveksten av elektriske kjøretøy (EV) har gjort vektreduksjon til et primært designmål. Aluminiumstemplinger brukes i karosseripaneler, støtfangersystemer, batterikabinetter, kjøleribber for kraftelektronikk og interiørkomponenter. For elbiler utvider reduksjon av vekt direkte batteriområdet.

Elektronikk og telekommunikasjon: Enhetene i lommene våre og serverne som driver internett krever komponenter som håndterer varme effektivt, skjermer mot elektromagnetisk interferens og er lette nok for bærbare design. Aluminiumstemplinger er perfekte for kjøleribber, chassis, rammer og koblingsskjold.

Medisinsk utstyr: Bærbarhet er ofte kritisk for medisinsk utstyr. Diagnostiske enheter, kirurgiske verktøy og bærbare skjermer drar alle nytte av styrken, den lette vekten og evnen til å enkelt steriliseres som aluminiumsstemplinger gir.

Fornybar energi: Solcellepanelrammer og monteringsutstyr, samt komponenter i vindturbiner, er utsatt for tøffe utendørsforhold i flere tiår. Aluminiums korrosjonsmotstand og styrke-til-vekt-forhold gjør det til et ideelt valg for å sikre den langsiktige strukturelle integriteten til installasjoner for fornybar energi.

Partnerskap for suksess: Beyond the Press

Å oppnå en høykvalitets, slitesterk aluminiumsstemplet del er et samarbeid mellom designeren og produsenten. Her er hva du skal se etter i en stemplingspartner:

Tidlig designinvolvering (DFM): En god partner vil tilby Design for Manufacturability (DFM) analyse. De kan gjennomgå designene dine tidlig for å foreslå modifikasjoner som forbedrer stemplingsevnen, reduserer kostnadene og forbedrer styrke—lignende optimalisering av bøyeradier eller foreslår den mest effektive kornretningen for materialet.

Materialekspertise: De bør ha dyp kunnskap om forskjellige aluminiumslegeringer og deres egenskaper for å veilede deg mot det beste materialet for din spesifikke applikasjon, miljø og budsjett.

Presisjonsverktøy og forming: Diesen er hjertet i stemplingsprosessen. Presisjon i dysedesign og konstruksjon er ikke omsettelig for å produsere deler som er konsistente, nøyaktige og fri for defekter.

Sekundære prosessevner: En partner som også kan administrere etterbehandlingsprosesser som anodisering eller pulverlakkering forenkler forsyningskjeden din og sikrer kvalitetskontroll fra råvare til ferdig del.

Konklusjon: En synergi av materiale og prosess

Jakten på å bygge sterkere, lettere og mer langvarige produkter handler ikke om en eneste magisk løsning. Det handler om den intelligente synergien mellom materialvitenskap og presisjonsteknikk. Aluminium gir de bemerkelsesverdige råegenskapene: en blanding av letthet, medfødt styrke og miljøbestandighet. Metallstemplingsprosessen gir metoden for å kontrollere og perfeksjonere det materialet, og transformere det til komplekse geometrier med høy styrke som trosser vekten.

Ved å bevege seg utover det gamle paradigmet med “mer vekt tilsvarer mer styrke,” og omfavne prinsippene for intelligent design, legeringsvalg og presisjonsproduksjon, kan ingeniører virkelig oppnå det beste fra begge verdener. De kan skape de spenstige, pålitelige og høyytende komponentene som moderne innovasjon krever, samtidig som de legger unødvendig vekt. I en verden stadig mer fokusert på effektivitet og bærekraft, aluminium stempling deler er ikke bare et godt alternativ, de er grunnlaget for å bygge en lettere, sterkere fremtid.